企業禮盒 MOQ 談判失敗的起點:材質規格如何在採購初期就鎖定數量門檻

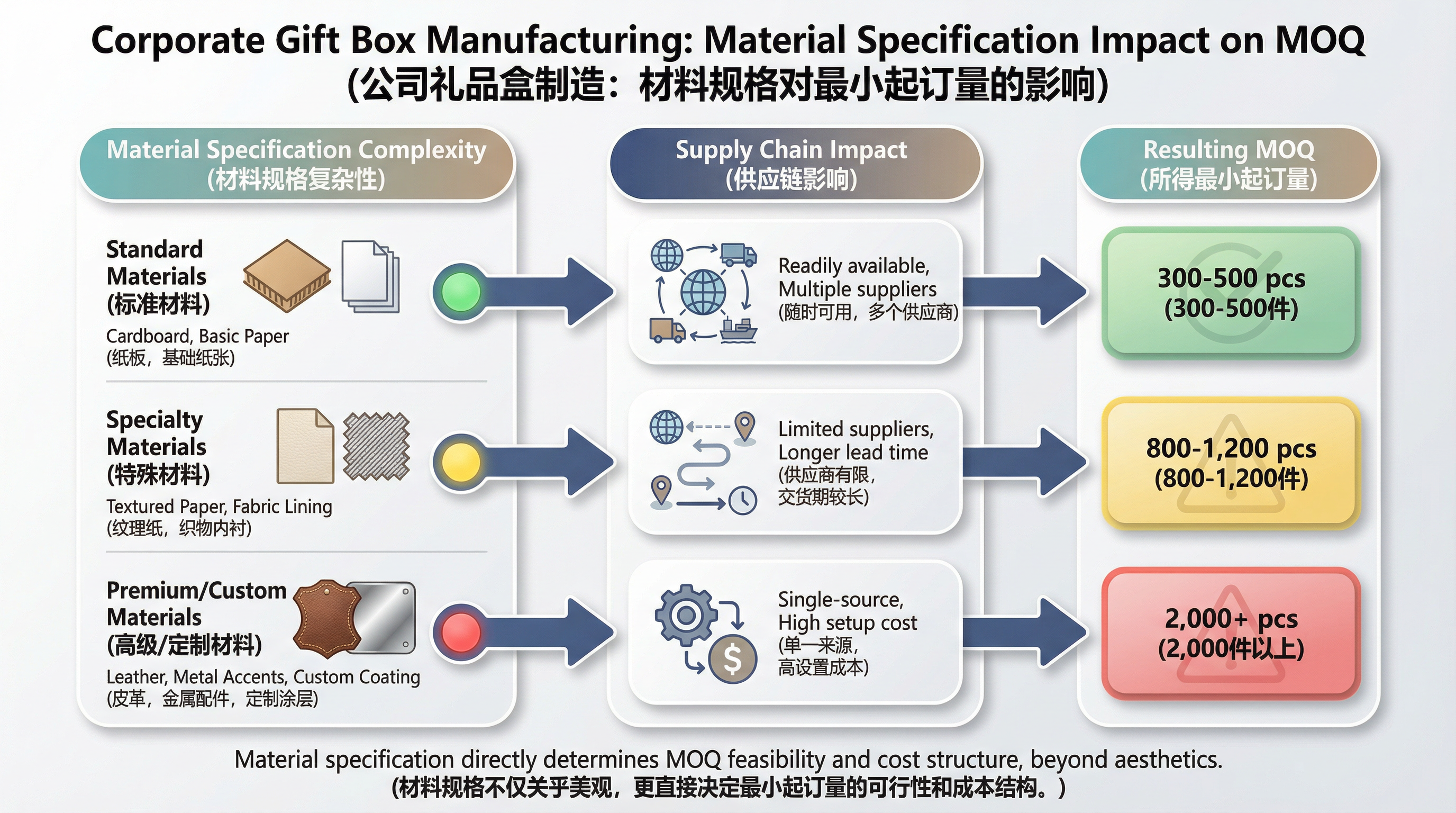

大多數採購主管將材質選擇視為「品質與成本」的權衡,卻沒有意識到這個決策同時也在設定最低訂購量的談判空間。當專案進入報價階段,供應商提出的 MOQ 往往已經無法調整——不是因為供應商不願意談判,而是因為材質供應鏈的結構性限制早已將數量門檻固定下來。

在實務中,這種誤判最常出現在兩種情境:第一種是為了符合環保法規或品牌驗證要求而選擇特殊材質,第二種是在設計階段就確定了多色材質組合。這兩種決策看似合理,但它們都在採購流程的最早期階段就埋下了 MOQ 談判失敗的種子。

材質供應商的 MOQ 如何連鎖影響產品 MOQ

製造商通常不囤積材質,而是根據訂單向材質供應商採購。材質供應商有自己的最低訂購量——通常是每色至少一卷,規格可能是 50 公尺、100 公尺或 200 公尺,取決於材質類型與供應商的產線設定。這意味著即使製造商願意接受較低的產品 MOQ,他們仍需要確保訂單能夠消耗掉至少大部分的材質卷,否則剩餘材質的成本會直接轉嫁到單價上。

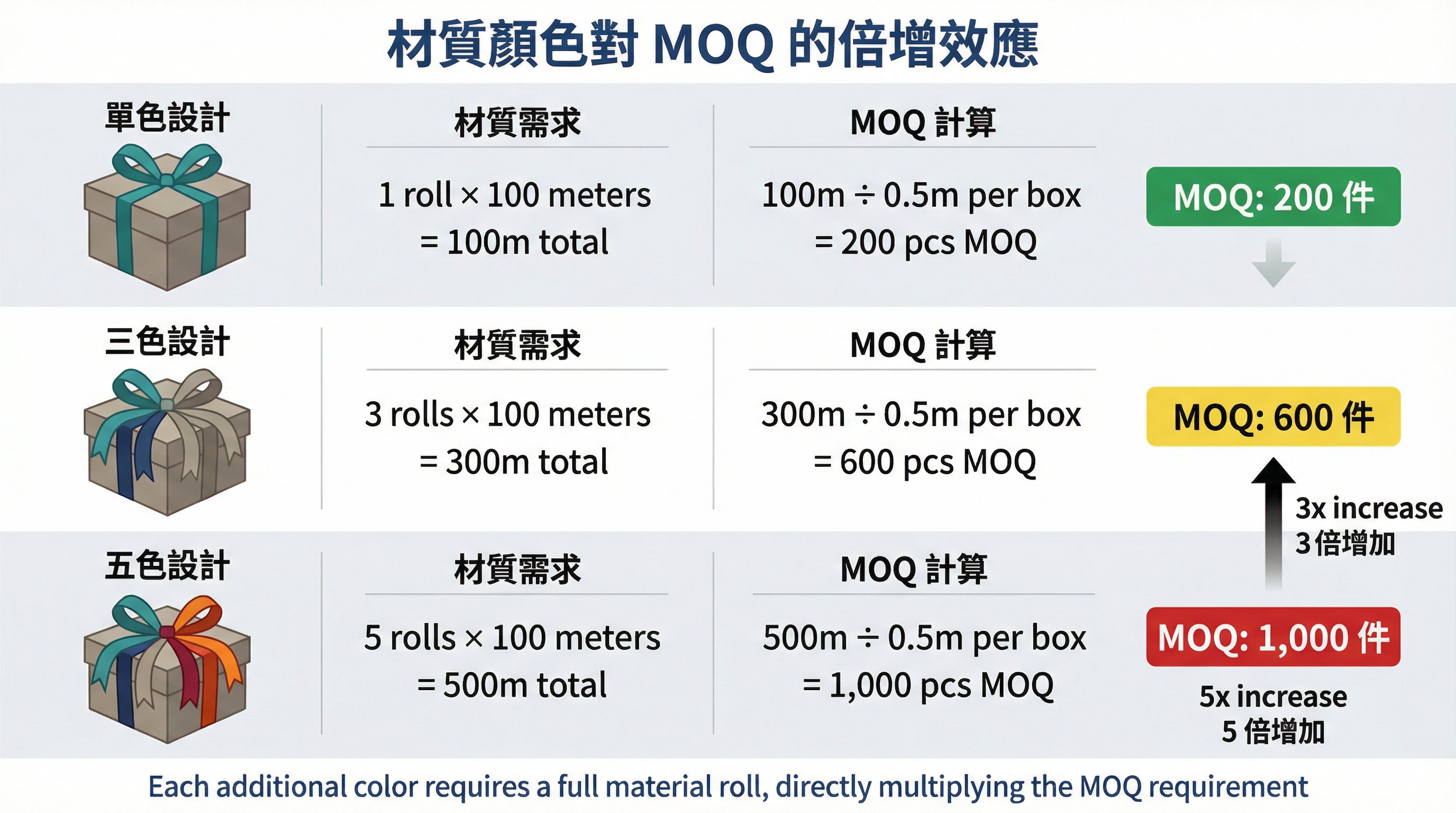

對於企業禮盒而言,這種連鎖效應特別明顯。假設禮盒設計需要使用特殊紙質內襯,供應商的材質 MOQ 是每色 100 公尺,而每個禮盒需要 0.5 公尺內襯。理論上,100 公尺可以生產 200 個禮盒。但如果設計包含三種顏色的內襯組合,材質 MOQ 就變成 300 公尺(每色 100 公尺),產品 MOQ 也隨之提升至 600 件。

這種計算在採購主管選定材質規格時就已經確定,但許多人直到報價階段才發現 MOQ 遠高於預期。更棘手的是,如果此時已經完成打樣或品牌驗證,更換材質的代價可能比接受高 MOQ 更高。

特殊材質的不可談判性:為什麼環保材質的 MOQ 特別高

當企業禮盒專案需要符合特定法規或品牌標準時,材質選擇的彈性會大幅縮減。例如,某些跨國品牌要求禮盒必須使用 FSC 認證紙材,或者符合歐盟 REACH 法規的無毒塗層。這些材質本身並不一定昂貴,但它們的供應鏈結構決定了 MOQ 往往不可談判。

原因在於特殊材質的供應商數量較少,且他們的產線切換成本較高。一般紙材供應商可能同時生產數十種規格,產線切換相對頻繁,因此願意接受較低的 MOQ。但 FSC 認證紙材的供應商可能只有少數幾家,他們的產線專注於特定規格,切換成本包括清潔產線、更換模具、重新校準品質檢測設備等,這些成本必須由訂單分攤。

在這種情況下,供應商的 MOQ 不是談判出來的結果,而是產線經濟效益的必然要求。即使製造商願意接受較低的產品 MOQ,他們仍需要向材質供應商支付完整的材質 MOQ 成本,這部分成本最終會反映在單價上。採購主管如果在材質選擇階段沒有評估供應鏈結構,就可能在報價階段面臨「MOQ 過高」或「單價過高」的兩難局面。

多色材質的 MOQ 倍增效應

企業禮盒的設計往往需要多種顏色的材質組合,以符合品牌識別或提升視覺層次。但每增加一種顏色,材質 MOQ 就會相應增加,因為材質供應商通常要求每色至少一卷。這種倍增效應在設計階段很容易被忽略,因為設計師關注的是視覺效果,而非材質採購的數量限制。

實務中,這種誤判最常出現在「品牌色」的應用上。假設品牌識別需要使用三種特定色號的絲帶,每色的材質 MOQ 是 50 公尺,而每個禮盒只需要 0.3 公尺絲帶。理論上,150 公尺可以生產 500 個禮盒。但如果設計後來調整為五種顏色,材質 MOQ 就變成 250 公尺,產品 MOQ 也隨之提升至 833 件。

更複雜的情況是,某些材質供應商對「非標準色」有更高的 MOQ 要求。標準色(如黑、白、紅、藍)通常有較低的 MOQ,因為供應商會囤積這些材質以應對多個客戶的需求。但如果品牌要求使用 Pantone 特定色號,供應商可能需要專門調配染料,這會進一步提高 MOQ。

採購主管如果在設計階段就與製造商討論材質 MOQ 的結構,可以在不影響品牌識別的前提下調整顏色數量或選擇標準色替代方案。但如果等到打樣完成後才發現 MOQ 過高,調整設計的代價可能包括重新打樣、延後交期,甚至影響品牌驗證流程。

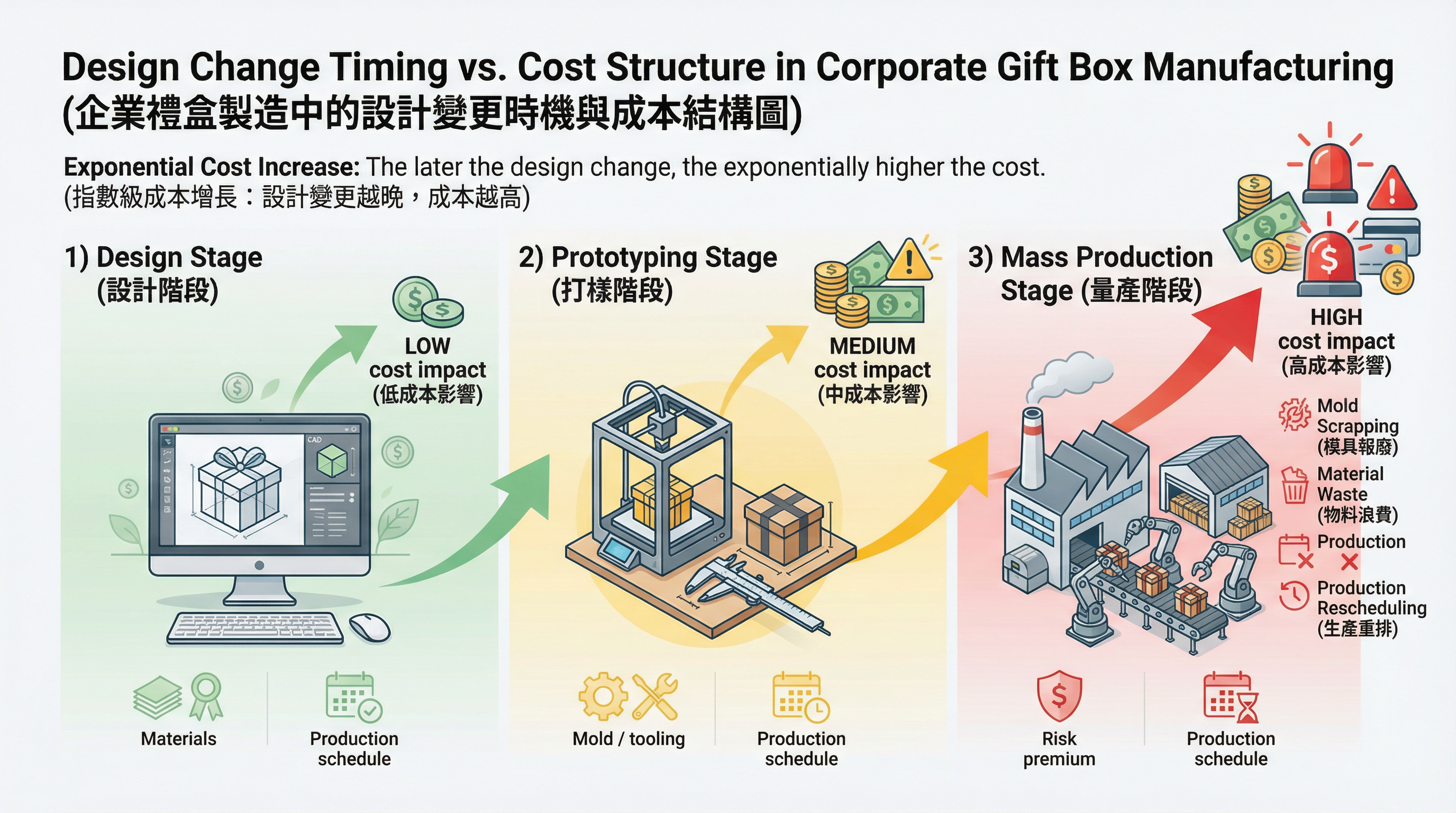

材質決策的時機點問題:何時應該鎖定規格

材質選擇的時機點直接影響 MOQ 談判的彈性。如果在設計階段就確定材質規格,可以確保打樣與量產的一致性,但也可能因為設計變更而浪費材質成本。如果等到量產階段才確定材質,可以保留更多彈性,但可能面臨「材質 MOQ 過高」或「交期延後」的風險。

在企業禮盒專案中,這種時機點的選擇尤其關鍵。許多專案需要經過品牌驗證或法規測試,這些流程通常要求使用最終材質進行打樣。如果此時選擇的材質 MOQ 過高,專案可能在驗證完成後才發現無法承擔量產成本。但如果為了保留彈性而延後材質決策,驗證流程可能需要重新進行,導致交期延後數週甚至數月。

實務上,較穩妥的做法是在設計階段就與製造商討論材質供應鏈的結構,包括材質供應商的 MOQ、卷裝規格、標準色與非標準色的差異等。這些資訊可以幫助採購主管在確定材質規格時就預估產品 MOQ 的合理範圍,避免在報價階段面臨意外的數量門檻。

如果專案確實需要使用特殊材質或多色組合,採購主管可以考慮將首次訂單與後續補單合併計算,以達到材質 MOQ 的要求。這種做法需要與製造商協商庫存管理與交期安排,但可以在不犧牲材質品質的前提下降低首次訂單的單價。

從材質規格回推產品 MOQ 的計算邏輯

要避免材質選擇階段的 MOQ 誤判,採購主管需要建立一套從材質規格回推產品 MOQ 的計算邏輯。這套邏輯的核心是理解材質供應鏈的數量結構,並將其轉換為產品數量的下限。

首先,確認材質供應商的 MOQ 與卷裝規格。例如,紙材供應商的 MOQ 可能是每色 100 公尺,絲帶供應商的 MOQ 可能是每色 50 公尺。這些數字通常可以透過製造商取得,因為他們與材質供應商有長期合作關係。

其次,計算每個產品需要的材質用量。例如,每個禮盒需要 0.5 公尺紙質內襯、0.3 公尺絲帶、0.2 平方公尺外盒紙材。這些數字需要根據產品設計與製造工藝確定,並考慮一定的損耗率(通常是 5-10%)。

最後,將材質 MOQ 除以單位用量,得出產品 MOQ 的理論下限。例如,如果紙質內襯的 MOQ 是 100 公尺,每個禮盒需要 0.5 公尺,理論下限是 200 件。但如果設計包含三種顏色的內襯,理論下限就變成 600 件。

這套計算邏輯可以幫助採購主管在材質選擇階段就預估產品 MOQ 的合理範圍,並在設計階段就調整材質組合或顏色數量,避免在報價階段面臨不可接受的數量門檻。更重要的是,這套邏輯可以幫助採購主管理解為什麼某些供應商的 MOQ 看似過高——不是因為供應商不願意談判,而是因為材質供應鏈的結構性限制早已將數量門檻固定下來。

當採購主管理解這種結構性限制後,MOQ 談判的重點就不再是「能否降低數量」,而是「如何在材質選擇階段就設計出符合供應鏈結構的產品規格」。這種思維轉變可以讓採購決策更貼近製造實務,也能讓供應商在報價階段提供更具競爭力的方案。

相關閱讀:

想了解更全面的 MOQ 評估策略、協商技巧與成本計算方法,請參考我們的企業禮盒 MOQ 完全指南。