首次訂單 MOQ 的隱藏風險:為什麼低 MOQ 不一定是好選擇

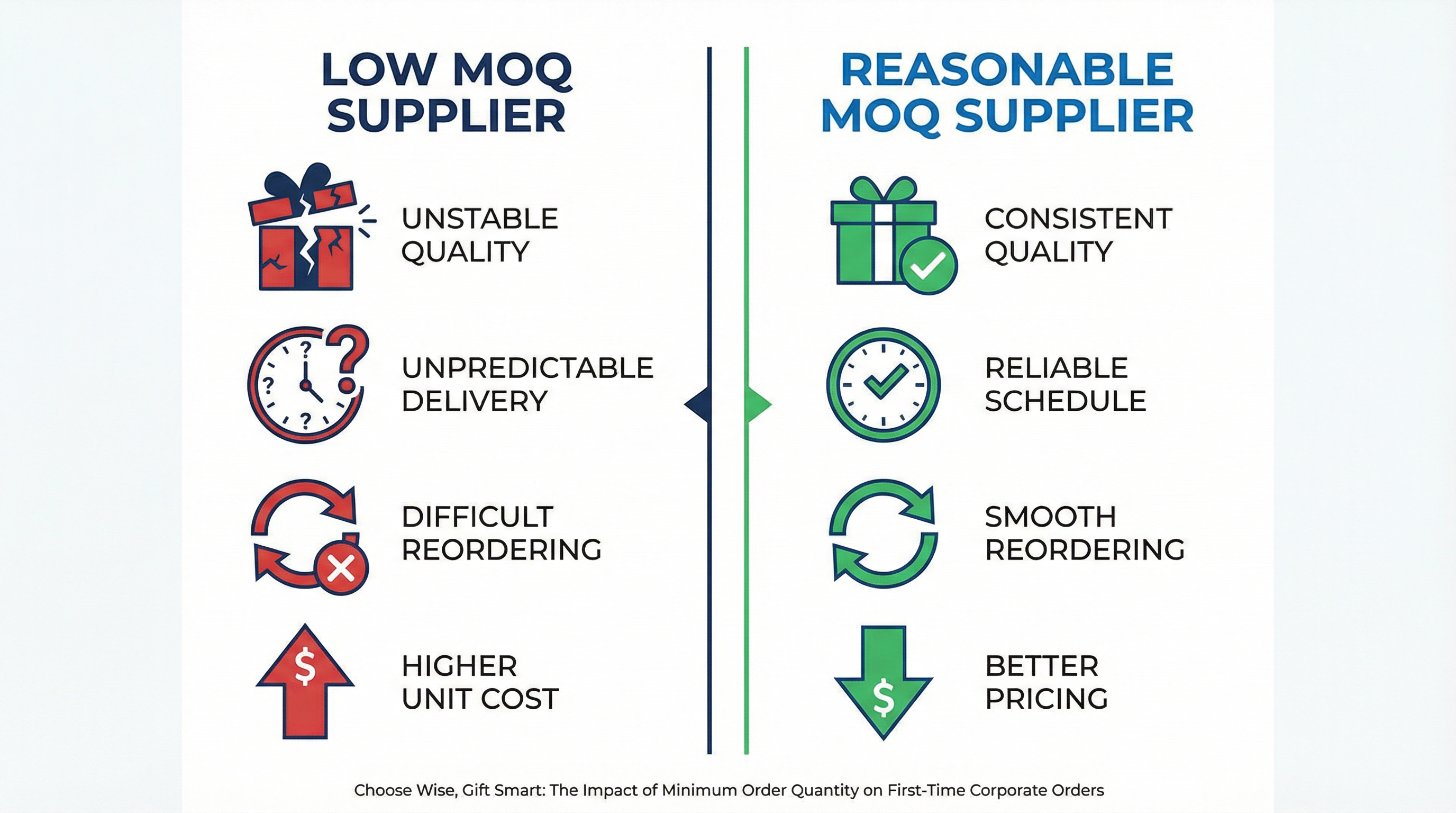

首次與新供應商合作時,採購主管最常面臨的誤區之一,就是選擇那些願意接受極低最低訂購量(MOQ)的供應商。表面上看,這似乎是降低風險的明智之舉——畢竟,如果產品品質不如預期,或市場反應不佳,至少不會積壓太多庫存。然而,這種直覺性的風險規避策略,往往忽略了更深層的供應鏈風險。

在企業禮品採購領域工作多年後,我見過太多案例:採購團隊為了「測試市場」而選擇了低 MOQ 供應商,結果首批樣品勉強過關,但量產後品質大幅滑落,交期延誤,甚至在需要補單時發現供應商已無法維持相同規格。這些問題的根源,往往不在於供應商的惡意,而在於低 MOQ 本身所揭示的供應鏈結構性弱點。

低 MOQ 背後的生產現實

當一家供應商願意接受遠低於市場常態的 MOQ 時,這通常意味著幾種情況之一。第一種可能是該供應商缺乏穩定的大客戶訂單,因此願意接受任何規模的訂單來維持產能利用率。這聽起來對買方有利,但實際上暗示了一個警訊:如果這家供應商的品質與服務真的具備競爭力,為什麼他們無法吸引到願意下大單的長期客戶?

第二種情況是供應商採用「拼單」模式,也就是將多個小客戶的訂單合併到同一生產批次中。這種做法在某些產業中很常見,但對於需要高度客製化的企業禮品來說,卻隱藏著嚴重的品質控管風險。當生產線同時處理多個不同規格的訂單時,換線頻率增加,操作人員容易混淆,品質檢驗的標準也難以統一。更關鍵的是,如果你的訂單在拼單中佔比很小,供應商在面臨交期壓力時,你的優先級往往會被犧牲。

第三種情況則是供應商本身就是小型作坊或貿易商,缺乏自有生產線。他們接單後再轉包給其他工廠,這種模式下,你實際上失去了對生產過程的掌控。當品質問題出現時,責任歸屬變得模糊,解決問題的效率也大打折扣。

MOQ 作為供應商篩選指標的價值

一家成熟的製造商設定 MOQ 時,考量的不僅是成本回收,更是對自身生產能力與品質穩定性的保護。標準化的生產流程需要一定的批量來攟銷設置成本,包括模具調整、材料備料、品檢流程建立等。當訂單量低於這個臨界點時,工廠要麼提高單價來彌補效率損失,要麼降低品質標準來維持利潤。

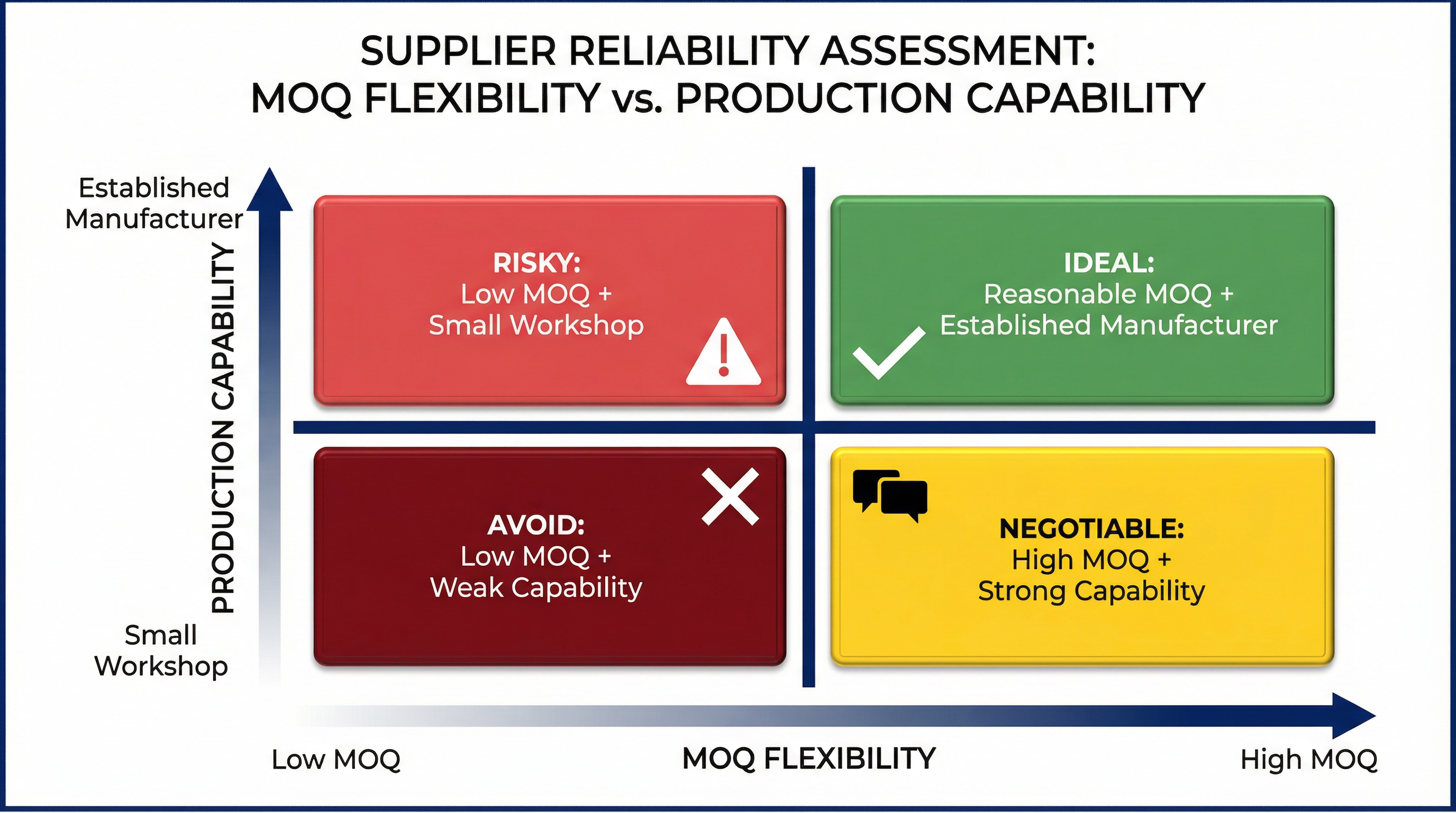

從採購風險管理的角度來看,供應商堅持合理的 MOQ,反而是一種可靠性的信號。這表示他們有明確的成本結構認知,不會為了爭取訂單而做出無法兌現的承諾。相反,那些對 MOQ 毫無底線的供應商,往往在後續執行中暴露出各種問題:報價時承諾的材質規格在量產時被偷換,印刷工藝的精細度達不到樣品水準,或者在你需要緊急補單時突然提高價格或延長交期。

首次訂單的真正風險不在數量,而在可預測性

許多採購主管誤以為首次訂單的風險主要來自「訂太多」,因此傾向選擇低 MOQ 來降低庫存風險。但實際上,首次訂單的核心風險在於「不可預測性」——你無法確定供應商是否能穩定交付符合規格的產品,無法預測他們在面臨突發狀況時的應變能力,也無法判斷這段合作關係是否具備長期可持續性。

接受一個合理的 MOQ,實際上是在測試供應商的綜合能力。一家能夠以穩定品質完成 500 件訂單的供應商,遠比一家勉強湊出 100 件樣品的供應商更值得信賴。前者擁有成熟的生產排程系統、標準化的品檢流程、以及應對批量生產挑戰的經驗;後者則可能只是在用手工作坊的方式勉強應付小單,一旦你需要擴大訂單規模,他們的能力瓶頸就會立即顯現。

更重要的是,合理的 MOQ 能夠讓你真正評估供應商的交期管理能力。小批量訂單往往可以插單處理,但這不代表供應商有能力應對正常的生產排程壓力。只有當訂單達到一定規模,需要佔用完整的生產線時段時,你才能看清供應商的真實產能與排程管理水準。

長期合作視角下的 MOQ 策略

從單次交易的角度看,低 MOQ 似乎降低了風險;但從建立穩定供應鏈的角度看,接受合理的 MOQ 反而是更明智的選擇。當你願意承諾一個讓供應商有利可圖的訂單量時,你在談判桌上的地位就完全不同了。你可以要求更嚴格的品質標準、更靈活的付款條件、甚至要求供應商為你保留產能或備料。

這種關係的建立,對於企業禮品採購尤其重要。企業禮品往往有明確的季節性需求,例如年末的客戶答謝禮、農曆新年的員工福利、或特定活動的紀念品。如果你的供應商只把你當作填補產能空檔的小客戶,當旺季來臨時,你的訂單很可能被排在大客戶之後,導致交期延誤或品質妥協。

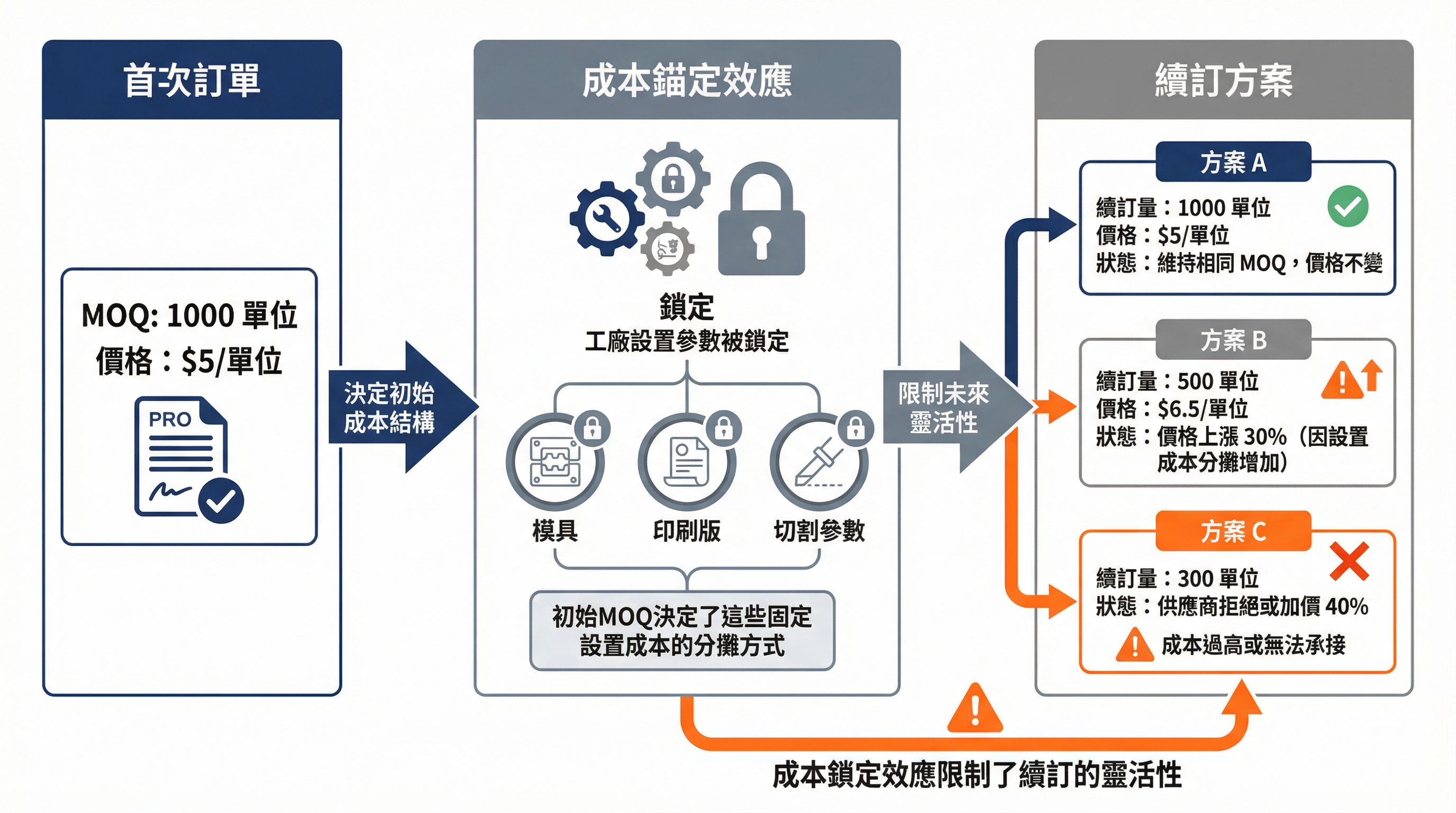

此外,接受合理的 MOQ 也是在為未來的補單建立基礎。當你需要追加訂單時,如果首次訂單的規模太小,供應商可能會要求重新開模、重新調色、或重新備料,這些額外成本最終都會轉嫁到你身上。相反,如果首次訂單就達到了一定規模,供應商更有動機保留相關的生產資料與材料庫存,讓補單變得更順暢且成本更可控。

如何在首次訂單中平衡 MOQ 與風險

這並不意味著你應該盲目接受任何 MOQ 要求。關鍵在於理解 MOQ 背後的邏輯,並根據你的實際需求做出判斷。如果一家供應商的 MOQ 明顯高於市場常態,你需要追問原因:是因為他們的生產線規模較大、專注於大批量訂單,還是因為他們的成本結構不夠優化?前者可能意味著他們不適合你的需求規模,後者則可能暗示效率問題。

同時,你也可以透過其他方式來降低首次訂單的風險,而不是單純追求低 MOQ。例如,要求供應商提供詳細的生產樣品(而非僅是手工樣),並在量產前進行小批量試產;要求分階段付款,將大部分款項與最終驗收綁定;或者在合約中明確規定品質標準與違約責任。這些措施能夠在不犧牲供應商可靠性的前提下,有效管控首次合作的風險。

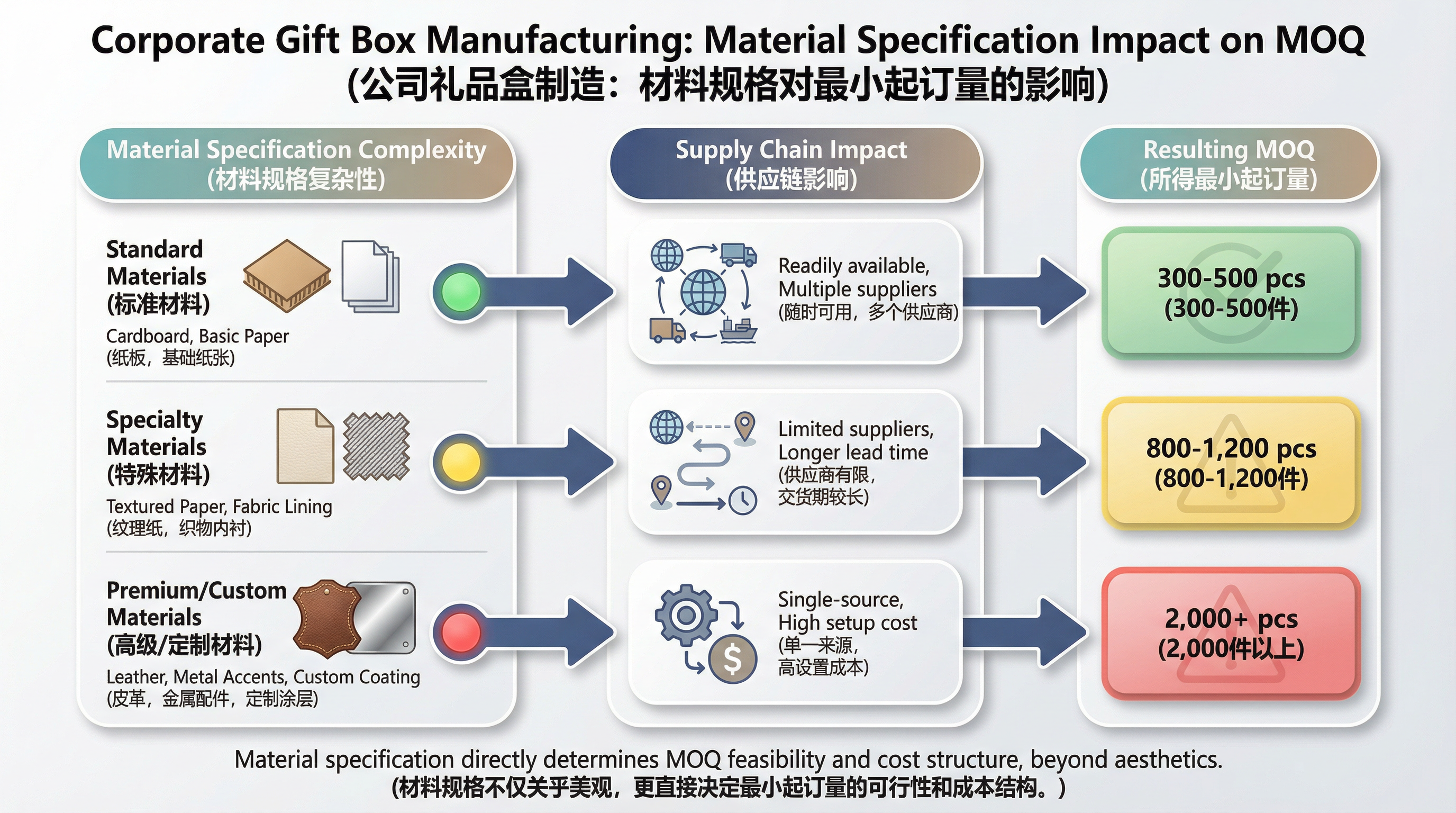

對於確實需要測試市場反應的情況,更好的策略可能是選擇標準化程度較高的產品,而非高度客製化的禮品。標準化產品的 MOQ 通常較低,且供應商之間的可替代性較高,即使首次合作不理想,更換供應商的成本也相對較低。等到市場需求得到驗證後,再投入資源開發客製化方案,此時接受較高的 MOQ 就更有把握。

結語

在企業禮品採購的決策鏈條中,MOQ 往往被視為一個需要「克服」的障礙,但實際上,它更應該被理解為一個篩選工具。那些願意為了爭取訂單而無底線降低 MOQ 的供應商,往往在品質穩定性、交期可靠性、以及長期合作能力上存在短板。相反,那些堅持合理 MOQ 的供應商,雖然在初期看似門檻較高,但往往能夠提供更穩定的品質、更可預測的交期、以及更具持續性的合作關係。

首次訂單的目標,不應該只是「降低庫存風險」,而應該是「找到可靠的長期合作夥伴」。從這個角度來看,接受一個合理的 MOQ,並藉此全面評估供應商的綜合能力,遠比追求低 MOQ 來得更有價值。畢竟,企業禮品採購的成敗,不在於單次訂單的數量多寡,而在於能否建立一條穩定、可預測、且能夠隨著業務成長而擴展的供應鏈。

相關閱讀:

想了解更全面的 MOQ 評估策略、協商技巧與成本計算方法,請參考我們的企業禮盒 MOQ 完全指南。