三個月前,一家跨國企業的採購主管聯繫我們,希望在三週內完成 500 件企業禮盒的採購。他們的年會日期已經確定,禮品必須在活動前一週送達香港。這個時間點對供應商來說相當緊迫,但採購主管表示願意支付 25% 的加急費用,認為這應該足以說服供應商優先排程。然而,當我們向三家供應商詢價時,得到的回覆卻出乎意料:兩家供應商直接拒絕,第三家供應商則要求將 MOQ 從 500 件提升至 1,000 件,並且加急費用需達到 35%。採購主管感到困惑:「我們已經願意支付額外費用,為什麼供應商還要提高 MOQ?」

這個案例揭示了企業禮盒採購中最常被誤判的決策盲點:交期與 MOQ 並非兩個獨立的談判變數,而是深度連動的供應鏈結構。當採購主管試圖壓縮交期時,供應商面對的不僅是「加快生產速度」的問題,而是整個產線排程的重新調整。這種調整會產生一系列連鎖反應,最終反映在 MOQ 的提升上。

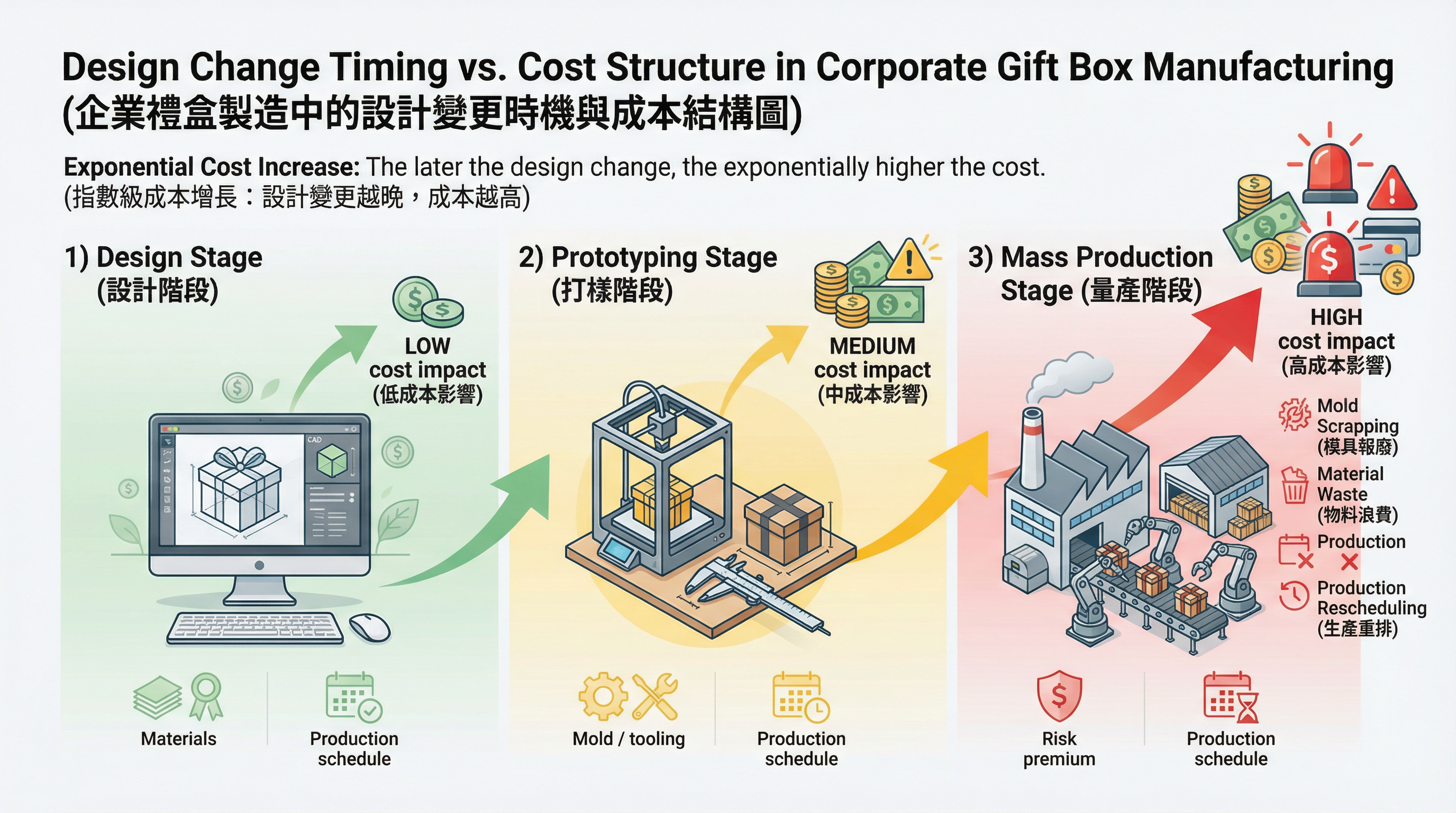

在實務中,這種誤判往往發生在採購決策的最初階段。採購主管在評估供應商報價時,習慣將「單價」、「MOQ」和「交期」視為三個可以分別談判的條件。他們認為,只要在某個條件上做出讓步(例如支付更高的單價或加急費用),就能在其他條件上獲得彈性(例如降低 MOQ 或壓縮交期)。然而,供應商的成本結構並不支持這種線性思維。當交期被壓縮時,供應商需要重新分配產能、調整物料採購計劃、甚至延遲其他客戶的訂單,這些調整的成本遠超過採購主管願意支付的加急費用。

供應商的產線調整成本:三個層次的連鎖反應

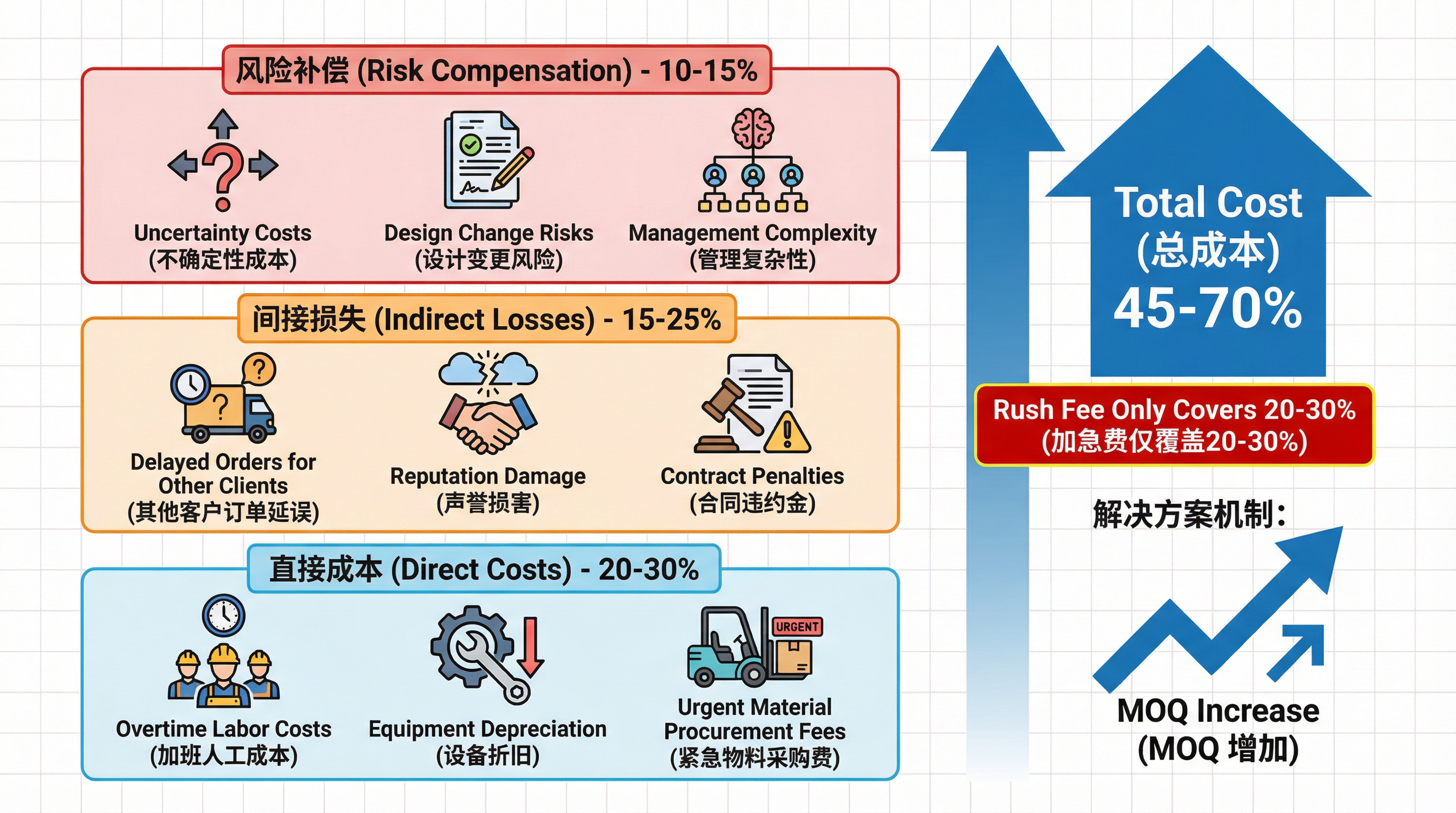

供應商在面對緊急訂單時,首先會評估「產線調整的總成本」。這個成本包括三個層次:直接成本、間接損失和風險補償。直接成本是最容易量化的部分,包括人員加班費、設備加速折舊、物料緊急採購的溢價等。以企業禮盒為例,如果供應商需要在兩週內完成原本需要四週的訂單,生產線可能需要從每天 8 小時運作延長至 12 小時,這會增加約 15-20% 的人力成本。設備在高強度運作下的維護成本也會上升 10-15%。物料供應商在面對緊急採購時,通常會收取 10-20% 的加急費用。這些直接成本加總起來,已經達到訂單金額的 20-30%。

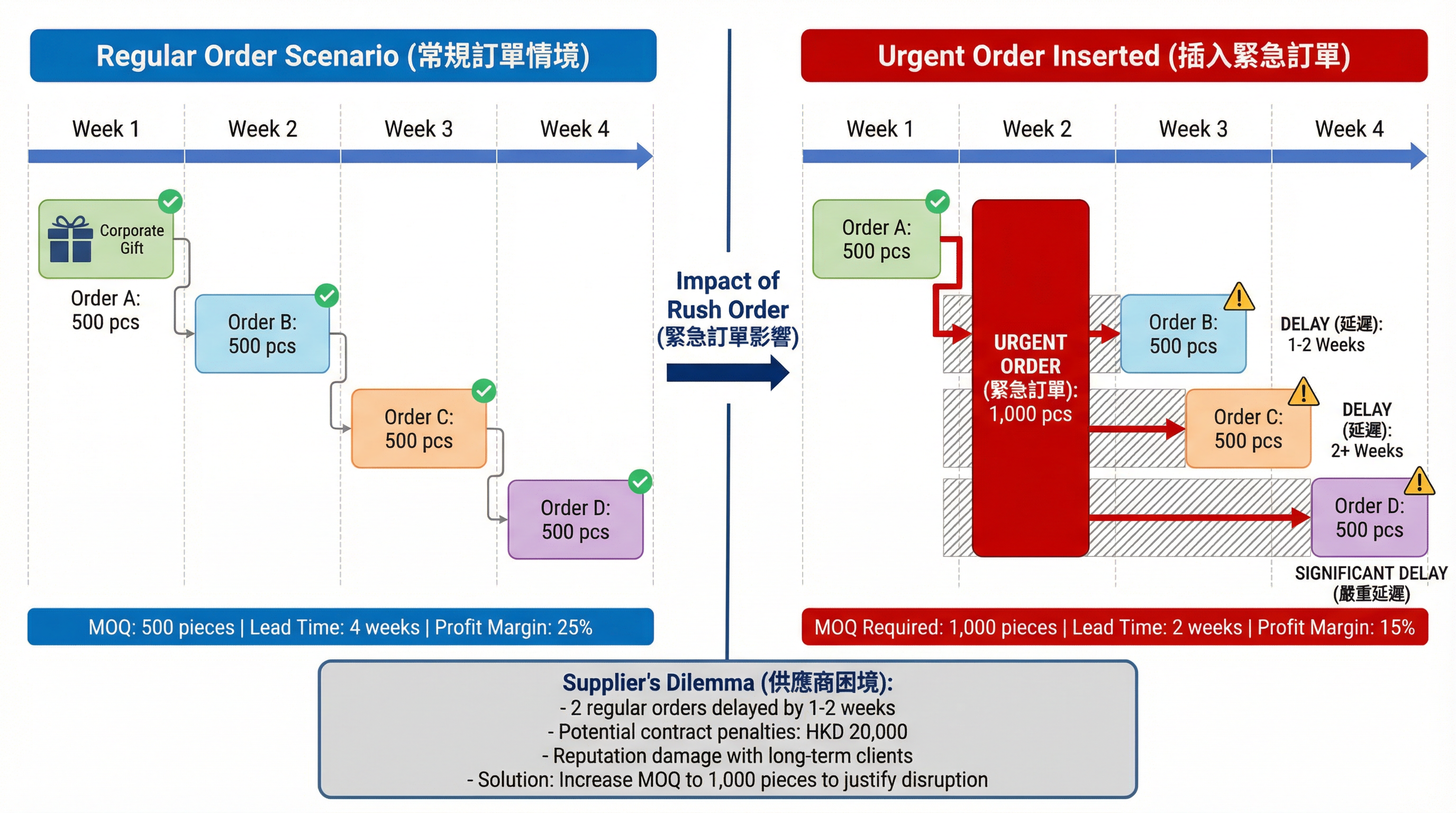

然而,真正讓供應商猶豫的是間接損失。當一個緊急訂單插入產線時,原本排定的常規訂單會被延遲。假設供應商的產線上已經排滿了未來四週的訂單,插入一個兩週的緊急訂單意味著至少有兩個常規客戶的交期會延後。這些延遲可能導致客戶投訴、合約罰款,甚至失去長期合作關係。在企業禮盒這個高度依賴回購的行業中,一次交期延遲可能讓供應商失去一個每年下單 5-10 次的穩定客戶。這種商譽損失很難用金錢量化,但對供應商的長期營收影響深遠。

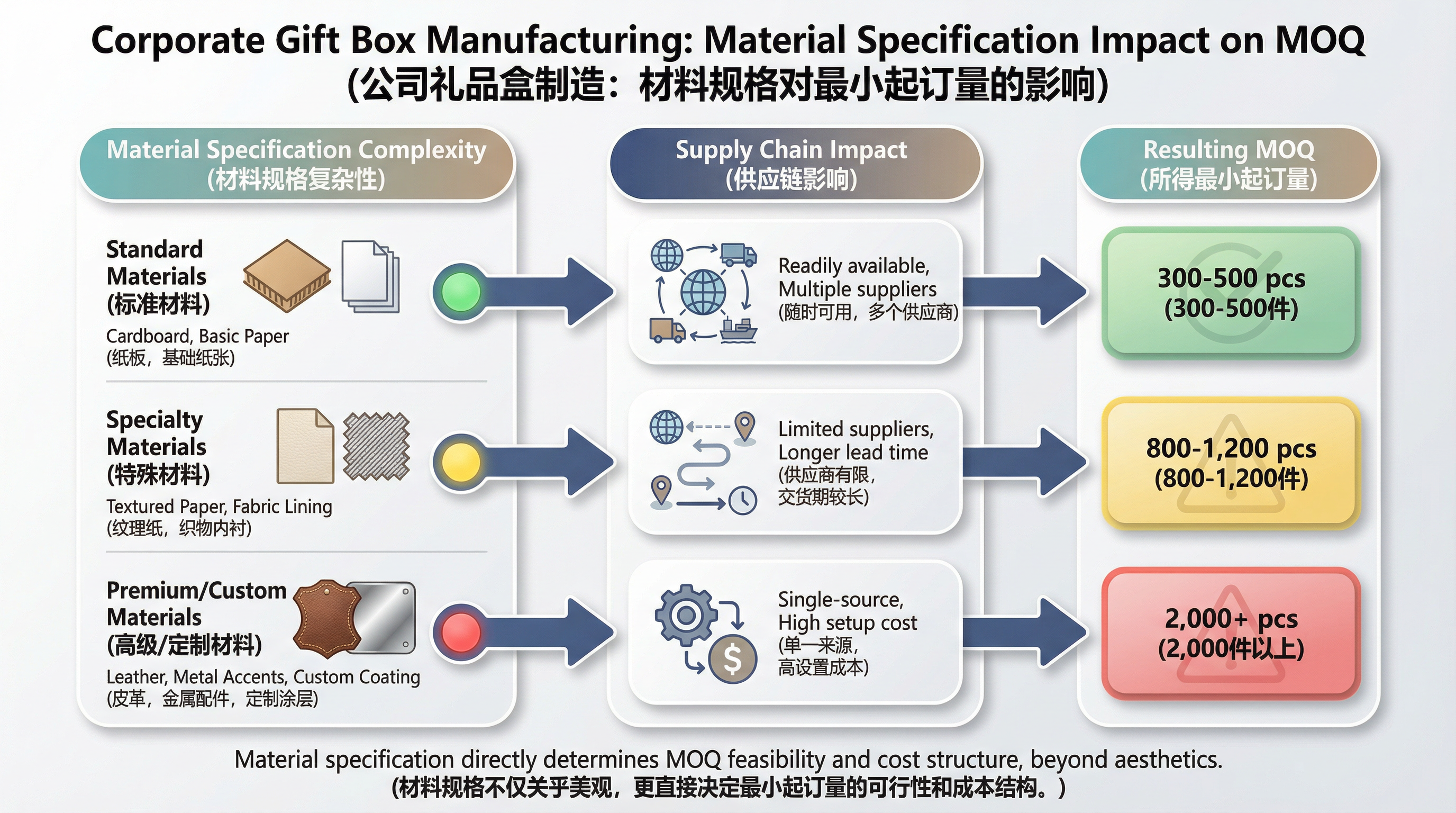

物料採購的複雜度也會因緊急訂單而倍增。企業禮盒通常包含多種材質(如皮革、金屬、木材、布料),每種材質的供應商都有自己的 MOQ 和交期。當採購主管要求在三週內完成 500 件禮盒時,供應商需要同時向多個材質供應商下達緊急採購訂單。然而,材質供應商也面臨相同的產線排程問題。如果某個關鍵材質(例如 FSC 認證的木材)的供應商無法在緊急時間內交貨,整個禮盒訂單就會卡住。為了降低這種風險,供應商通常會要求更高的 MOQ,以便在材質採購上獲得更大的議價空間。

風險補償是供應商提高 MOQ 的第三個原因。緊急訂單的不確定性遠高於常規訂單。採購主管可能在最後一刻改變設計、調整數量,或者因為內部流程延遲而推遲確認。這些變動會進一步打亂供應商的產線排程,增加管理成本。供應商透過提高 MOQ 來分攤這些不確定性帶來的風險。如果採購主管只下 500 件的訂單,供應商需要承擔較高的單位風險成本;但如果訂單量提升至 1,000 件,風險成本就能被更多的單位分攤,供應商的整體風險敞口也會降低。

為什麼加急費用無法完全補償供應商損失

這種成本結構在供應鏈管理中並不罕見。許多採購主管在面對企業禮盒的最低訂購量門檻時,往往只關注「如何降低 MOQ」,卻忽略了 MOQ 背後的供應鏈邏輯。當他們試圖同時壓縮交期和降低 MOQ 時,實際上是在要求供應商承擔雙重成本壓力。供應商的理性反應是拒絕這類訂單,或者透過提高 MOQ 來彌補損失。

旺季時的交期壓縮更是一個常見的誤判情境。許多採購主管認為,供應商在旺季時產能利用率高,應該更願意接受緊急訂單以提高營收。然而,實際情況恰恰相反。在農曆新年前或聖誕節前的旺季,供應商的產線通常已經排滿了常規訂單。這些常規訂單來自長期合作的客戶,訂單量大、利潤穩定、風險低。插入一個緊急訂單會延遲這些高價值客戶的交期,供應商需要權衡「接受緊急訂單的短期收益」與「維護長期客戶關係的長期價值」。在大多數情況下,供應商會選擇保護長期客戶,因此在旺季反而更不願意接受小訂單或緊急訂單。如果採購主管堅持在旺季下緊急訂單,供應商會要求更高的 MOQ(例如從 500 件提升至 1,500 件)來彌補延遲其他訂單的損失。

實務誤判情境:三個常見的決策盲點

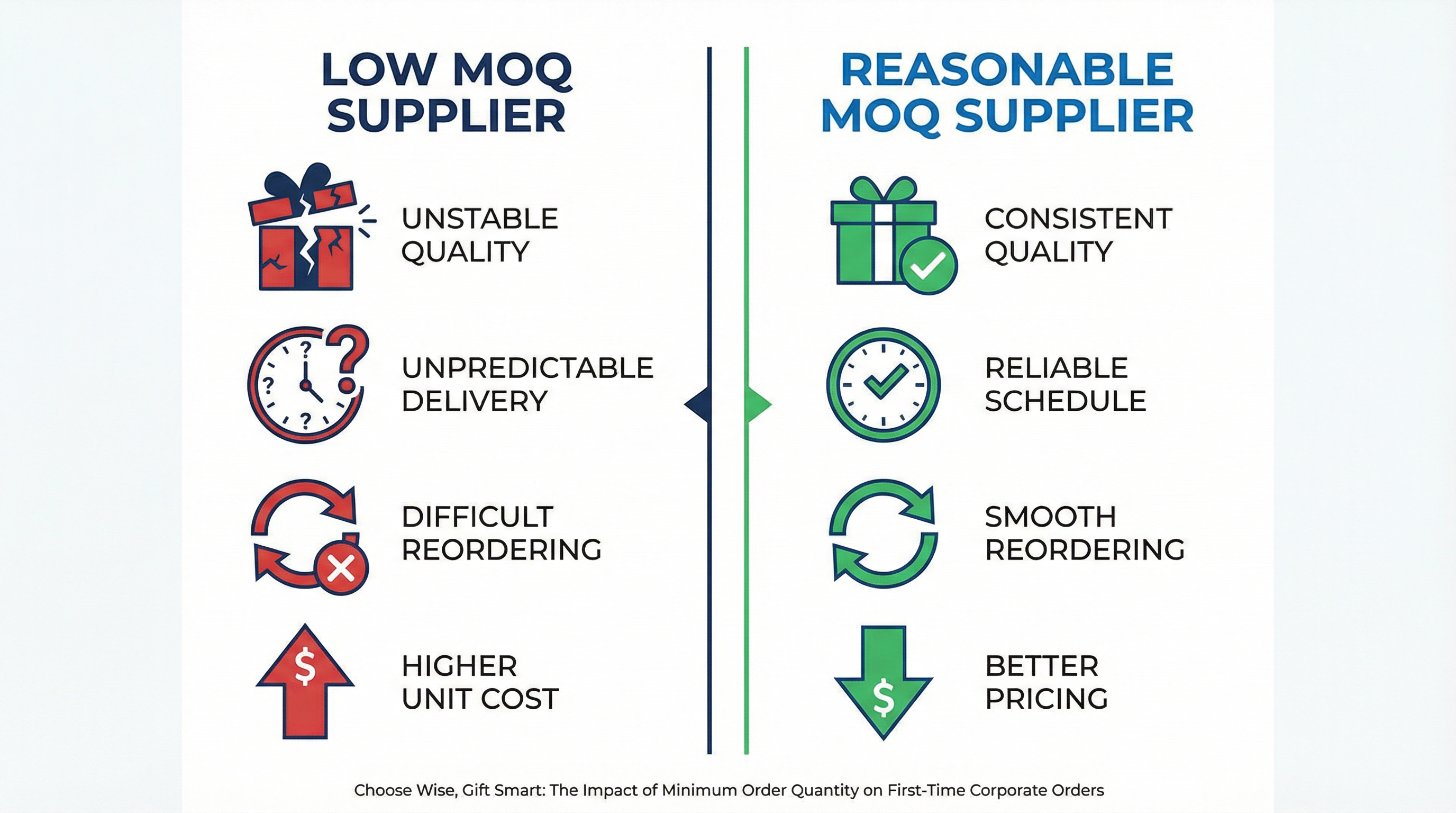

多次緊急訂單累積的信任損失也是一個容易被忽略的因素。如果採購主管在過去一年內多次下達緊急訂單,供應商會開始質疑其採購計劃的可靠性。供應商會認為,這家企業的採購流程缺乏前瞻性,未來可能會繼續下達緊急訂單,打亂產線排程。為了保護自己的產能,供應商會在報價時提高 MOQ,或者直接拒絕與這類客戶合作。這種信任損失很難修復,即使採購主管願意支付更高的加急費用,供應商也可能不願意承擔風險。

物料交期長的產品在緊急訂單中面臨更大的挑戰。企業禮盒如果包含需要進口的特殊材質(例如義大利皮革、日本和紙),這些材質的交期通常需要 6-8 週。當採購主管要求在 3 週內完成禮盒時,供應商根本無法在正常流程中完成物料採購。唯一的解決方案是使用供應商的庫存材料,但這意味著採購主管需要接受供應商現有的材質選項,無法要求客製化。即使採購主管願意妥協,供應商也會要求更高的 MOQ,因為使用庫存材料會影響其他客戶的訂單。如果庫存材料不足,供應商可能需要向材質供應商下達緊急採購訂單,這會進一步推高成本。

供應商的決策邏輯:成本效益分析與風險評估

供應商在評估是否接受緊急訂單時,會進行一個簡單的成本效益分析。他們會計算「接受緊急訂單的總成本」(包括直接成本、間接損失和風險補償)與「緊急訂單的總收益」(包括訂單金額和加急費用)之間的差距。如果總成本高於總收益,供應商會拒絕訂單或要求更高的 MOQ。以前面提到的 500 件企業禮盒為例,假設訂單金額為 HKD 100,000,採購主管願意支付 25% 的加急費用(HKD 25,000),總收益為 HKD 125,000。然而,供應商的總成本可能包括:直接成本 HKD 30,000(人力、設備、物料加急)、間接損失 HKD 20,000(延遲其他訂單的罰款和商譽損失)、風險補償 HKD 15,000(不確定性和管理成本),總成本為 HKD 65,000。在這種情況下,供應商的淨收益為 HKD 60,000(HKD 125,000 - HKD 65,000),相當於訂單金額的 60%。這個利潤率看似不錯,但供應商需要考慮「機會成本」:如果他們不接受這個緊急訂單,而是繼續生產常規訂單,利潤率可能更高,風險也更低。

為什麼小訂單在緊急情況下更不划算?這是因為固定成本無法被有效分攤。產線調整、物料緊急採購、管理複雜度增加等固定成本,無論訂單量是 500 件還是 1,000 件,都需要支付。如果訂單量只有 500 件,這些固定成本會大幅推高單位成本,讓供應商的利潤空間被壓縮。但如果訂單量提升至 1,000 件,固定成本可以被更多的單位分攤,單位成本就會下降,供應商的利潤空間也會增加。這就是為什麼供應商在面對緊急訂單時,會要求更高的 MOQ。

MOQ 提升作為「風險補償」的機制,在供應鏈管理中具有重要意義。當採購主管要求壓縮交期時,供應商面臨的風險包括:產線排程混亂、其他訂單延遲、物料採購困難、設計變更的不確定性等。這些風險無法透過加急費用完全補償,因為加急費用通常只能覆蓋直接成本。供應商透過提高 MOQ 來分攤這些風險,讓每個單位承擔的風險成本降低。這種機制在企業禮盒採購中尤為常見,因為禮盒的客製化程度高,設計變更的機率也高。如果採購主管在生產過程中要求修改設計,供應商需要重新調整產線、更換物料,這會進一步增加成本。透過提高 MOQ,供應商可以在一定程度上抵禦這些不確定性帶來的損失。

從案例中學習:理性的採購決策

回到最初的案例,那位採購主管最終選擇接受供應商的條件:將 MOQ 從 500 件提升至 1,000 件,並支付 35% 的加急費用。雖然這意味著他們需要多採購 500 件禮盒,但這些多餘的禮盒可以在未來的活動中使用,總採購成本反而比分兩次下單更低。這個案例說明,當採購主管理解供應鏈的成本結構後,他們會發現「提高 MOQ」有時比「堅持低 MOQ」更符合企業的長期利益。

在企業禮盒採購中,交期與 MOQ 的連動關係是供應鏈結構的必然結果,而非談判技巧的產物。當採購主管試圖壓縮交期時,他們實際上是在要求供應商重新分配產能、承擔更高的風險、犧牲其他客戶的利益。這些要求的成本遠超過加急費用所能補償的範圍,因此供應商會透過提高 MOQ 來彌補損失。理解這種連動關係,是避免採購決策失誤的第一步。