企業禮盒的表面處理直接影響視覺質感與觸感體驗,而 UV 塗層技術因其高光澤度、快速固化與優異的耐磨性,成為高階禮盒市場的首選。我在表面處理技術領域工作了十八年,專門負責 UV 塗層的工藝開發與品質控制。這項技術看似只是在紙板表面塗上一層透明塗料,但實際操作中,塗層厚度、固化能量、表面張力等多個變數的精確控制,決定了成品是否能達到「鏡面般」的視覺效果。

許多採購方在選擇供應商時,往往只看樣品的光澤度,卻忽略了 UV 塗層的耐久性與一致性。我見過不少案例:樣品階段的禮盒光澤度極高、觸感細膩,但大貨生產後卻出現光澤不均、表面起泡或塗層剝落等問題。這些缺陷不僅影響品牌形象,還可能導致整批產品報廢。因此,了解 UV 塗層技術的核心原理與品質控制要點,對於確保禮盒品質至關重要。

UV 塗層技術的工作原理與材料體系

UV 塗層技術的核心在於「光固化」過程。傳統的水性或油性塗料需要通過溶劑揮發或氧化聚合來固化,這個過程通常需要數小時甚至數天。而 UV 塗層使用的是光引發劑(photoinitiator)體系,當塗層受到紫外光照射時,光引發劑會分解產生自由基,引發單體與預聚物的快速聚合反應,在數秒內完成固化。

UV 塗層的材料體系主要由四個部分組成:預聚物(oligomer)提供塗層的主要性能,如硬度、柔韌性與附著力;單體(monomer)調節塗層的黏度與反應速度;光引發劑(photoinitiator)吸收紫外光並引發聚合反應;助劑(additives)包括流平劑、消泡劑、潤濕劑等,用於改善塗層的施工性能與表面質量。

我在實務中發現,預聚物的選擇對最終效果影響最大。環氧丙烯酸酯(epoxy acrylate)預聚物具有優異的附著力與耐化學性,適合需要高耐久性的禮盒;聚氨酯丙烯酸酯(urethane acrylate)預聚物具有良好的柔韌性與耐磨性,適合需要頻繁開合的禮盒;聚酯丙烯酸酯(polyester acrylate)預聚物具有高光澤度與硬度,適合需要鏡面效果的禮盒。

我曾經處理過一個案例:客戶要求禮盒表面達到「鏡面般」的光澤度,但同時要求塗層具有一定的柔韌性,以避免在開合過程中出現龜裂。這兩個要求實際上是矛盾的——高光澤度需要高硬度的塗層,而柔韌性則需要較軟的塗層。我們最終採用了「雙層塗層」策略:底層使用柔韌性較好的聚氨酯丙烯酸酯,厚度約 8 微米;面層使用高光澤的聚酯丙烯酸酯,厚度約 4 微米。這種組合既保證了表面光澤度,又避免了龜裂問題,客戶對最終效果非常滿意。

塗層厚度與固化能量的精確控制

UV 塗層的品質取決於兩個關鍵參數:塗層厚度與固化能量。這兩者之間存在複雜的交互作用,需要根據具體的材料體系與基材特性進行精確調校。

塗層厚度直接影響光澤度、耐磨性與成本。厚度過薄(低於 5 微米)會導致光澤度不足、耐磨性差,無法達到高階禮盒的品質要求。厚度過厚(超過 15 微米)則會增加材料成本,並可能因固化不完全導致表面發黏或氣味殘留。我們通常將塗層厚度控制在 8 至 12 微米之間,這個範圍能在光澤度、耐磨性與成本之間取得最佳平衡。

塗層厚度的控制依賴於塗布設備的精度。我們使用的輥塗機(roller coater)配備了微米級的厚度調節系統,能夠將塗層厚度的變異控制在 ±1 微米以內。但即使設備精度再高,如果基材表面不平整或存在灰塵雜質,仍會導致塗層厚度不均。因此,我們在塗布前會對基材進行嚴格的表面清潔與靜電除塵處理。

固化能量則決定了塗層的固化程度與最終性能。固化能量不足會導致塗層固化不完全,表面發黏、耐磨性差、容易剝落。固化能量過高則會導致塗層過度固化,表面變脆、容易龜裂,並可能使基材變黃或變形。

固化能量由 UV 燈的功率、照射距離與傳送速度共同決定。我們使用的 UV 固化系統配備了 120 瓦/厘米的高壓汞燈,照射距離設定為 10 厘米,傳送速度為 20 米/分鐘。這個配置能夠提供約 800 至 1000 毫焦耳/平方厘米的固化能量,足以使大多數 UV 塗層完全固化。

我在實務中發現,固化能量的均勻性同樣重要。如果 UV 燈管老化或反射罩積塵,會導致不同位置的固化能量差異,進而造成光澤度不均。我們每週都會使用能量計測量 UV 燈管的輸出功率,並每月清潔反射罩,確保固化能量的一致性。

表面質量的檢測標準與常見缺陷

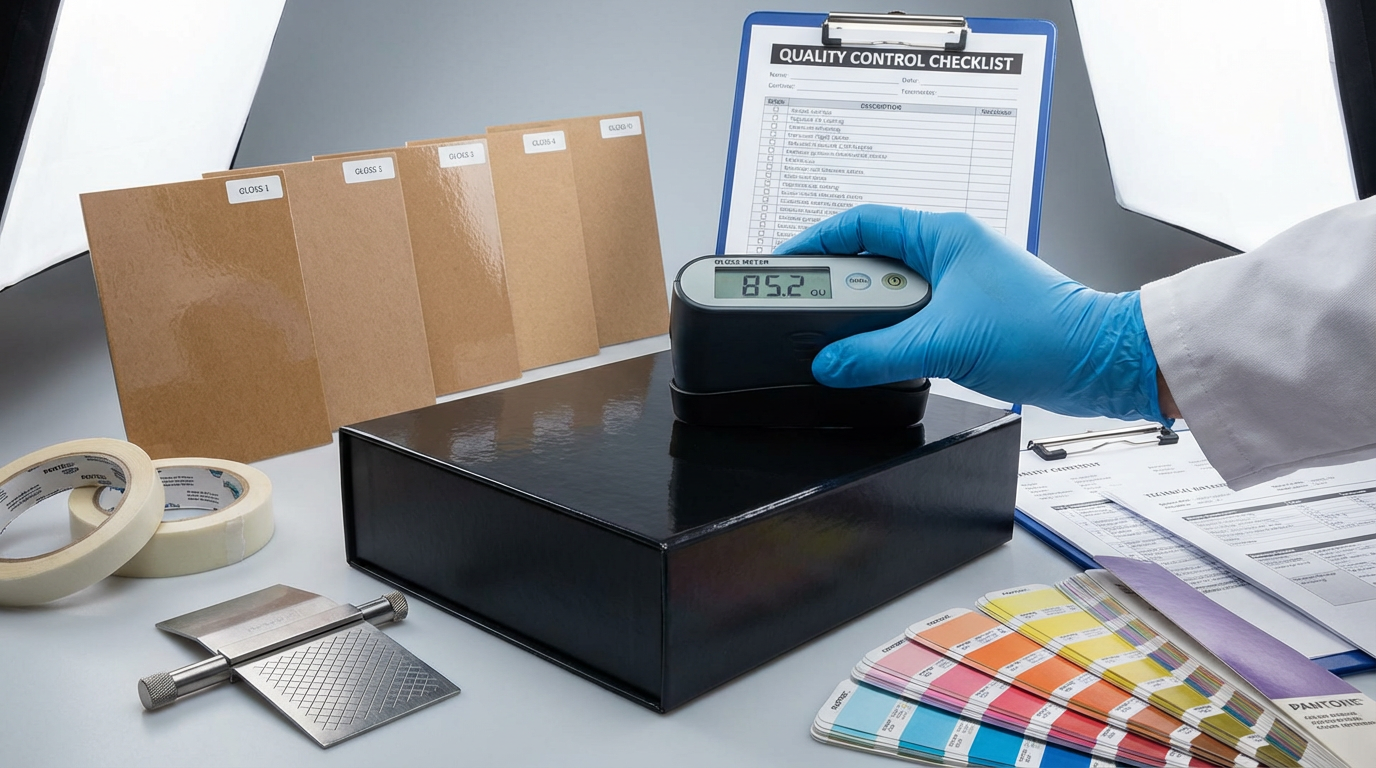

UV 塗層的表面質量檢測涵蓋多個維度:光澤度、附著力、耐磨性、耐化學性與表面平整度。我們在生產線上設置了多個檢測節點,確保每批成品都符合客戶要求。

光澤度檢測使用光澤度計(gloss meter)測量塗層表面的鏡面反射率。測量角度通常為 60 度,測量結果以「光澤單位」(Gloss Unit, GU)表示。我們的內部標準是:高光澤塗層應達到 85 GU 以上,半光澤塗層為 40 至 60 GU,啞光塗層為 10 至 20 GU。

光澤度不足通常有三個原因:塗層厚度不足、固化能量不足、或基材表面粗糙度過高。我曾經遇到過一個案例:同一批塗層在不同批次的紙板上呈現出明顯的光澤度差異。經過檢測發現,其中一批紙板的表面粗糙度(Ra)達到 3.5 微米,遠高於正常的 1.5 至 2.0 微米。我們要求供應商更換紙板批次,問題才得以解決。

附著力檢測使用交叉切割法(cross-cut test)評估塗層與基材的結合強度。測試時,使用切割刀在塗層表面劃出 1 毫米間距的網格,然後用膠帶快速剝離,觀察塗層是否有脫落。我們的標準是:剝離面積不得超過 5%。

附著力不足通常是因為基材表面張力過低或塗層配方不當。紙板表面的表面張力通常為 35 至 40 達因/厘米,而 UV 塗層的表面張力約為 30 至 35 達因/厘米。如果基材表面張力低於塗層,塗層就無法充分潤濕基材表面,導致附著力不足。我們通常會在塗布前進行電暈處理(corona treatment),將基材表面張力提升至 42 至 45 達因/厘米,確保塗層能夠充分附著。

耐磨性檢測使用 Taber 耐磨儀模擬實際使用中的摩擦磨損。測試時,使用標準磨輪在塗層表面施加 500 克的壓力,旋轉 100 次,然後測量塗層的光澤度損失。我們的標準是:光澤度損失不得超過 10%。

耐磨性不足通常是因為固化不完全或塗層硬度不足。我曾經遇到過一個案例:客戶反映禮盒在運輸過程中表面出現明顯的劃痕。經過檢測發現,塗層的鉛筆硬度只有 H,遠低於我們的標準 2H 至 3H。問題出在固化能量不足——UV 燈管已經老化,輸出功率下降了 20%。我們更換燈管後,塗層硬度恢復正常,劃痕問題也隨之解決。

耐化學性檢測評估塗層對常見化學物質的抵抗能力。測試時,將酒精、清潔劑、油脂等物質滴在塗層表面,放置 24 小時後觀察是否有變色、軟化或剝落現象。這個測試對於需要接觸食品或化妝品的禮盒尤為重要。

我曾經處理過一個案例:客戶的禮盒用於裝高階化妝品,但在使用過程中發現塗層與某些化妝品成分發生反應,導致表面變色。經過分析,問題出在塗層中使用的光引發劑殘留。我們改用低殘留的光引發劑配方,並增加固化能量以確保光引發劑完全反應,成功解決了這個問題。

局部 UV 與特殊效果的工藝挑戰

除了全面 UV 塗層,許多高階禮盒還會使用局部 UV(spot UV)技術,在特定區域(如 Logo、圖案)施加 UV 塗層,形成光澤對比效果。這種技術的視覺衝擊力極強,但工藝難度也更高。

局部 UV 需要使用絲網印刷或柔版印刷技術,將 UV 塗層精確地塗布在指定區域。關鍵挑戰在於套準精度與邊緣清晰度。套準精度不足會導致 UV 塗層與底圖錯位,邊緣清晰度不足則會使光澤對比效果模糊不清。

我們使用的絲網印刷機配備了 CCD 視覺定位系統,能夠將套準精度控制在 ±0.1 毫米以內。但即使設備精度再高,如果基材在印刷過程中發生伸縮變形,仍會導致套準誤差。因此,我們會在印刷前對基材進行預處理,控制其含水率在 6% 至 8% 之間,減少伸縮變形的風險。

邊緣清晰度則取決於絲網的目數與 UV 塗層的黏度。目數過低(如 100 目)會導致塗層過厚、邊緣不清晰;目數過高(如 300 目)則會導致塗層過薄、光澤度不足。我們通常使用 200 至 250 目的絲網,並將 UV 塗層的黏度調節至 15 至 20 秒(塗 4 杯),能在邊緣清晰度與光澤度之間取得最佳平衡。

另一種常見的特殊效果是啞光 UV(matte UV)與高光 UV的組合。啞光 UV 通過添加消光劑(matting agent)降低光澤度,形成柔和的觸感;高光 UV 則追求極致的鏡面效果。兩者的組合能夠創造出豐富的視覺層次。

啞光 UV 的工藝挑戰在於消光劑的分散均勻性。消光劑通常是二氧化矽或蠟類顆粒,如果分散不均,會導致表面出現「雲霧狀」的光澤不均現象。我們使用高速分散機將消光劑充分分散在 UV 塗層中,並在塗布前進行過濾,確保顆粒大小均勻。

環保趨勢與低氣味 UV 塗層的開發

隨著環保法規日益嚴格,傳統的 UV 塗層因含有揮發性有機化合物(VOC)與刺激性氣味,面臨越來越大的壓力。歐盟的 REACH 法規與美國的 FDA 法規都對包裝材料的化學物質殘留有嚴格限制。我們在 2022 年開始研發低氣味 UV 塗層(low-odor UV coating),以滿足客戶對環保與安全的要求。

低氣味 UV 塗層的核心在於選擇低揮發性的單體與光引發劑。傳統的單體(如 TPGDA、HDDA)具有較高的揮發性與刺激性氣味,我們改用高分子量的單體(如 PETA、DPHA),這些單體的揮發性極低,幾乎沒有氣味。

光引發劑的選擇同樣重要。傳統的光引發劑(如 ITX、BP)在固化後會有殘留,並可能遷移到食品或化妝品中。我們改用聚合型光引發劑(polymeric photoinitiator),這種光引發劑在固化後會與塗層聚合物結合,不會遷移,符合 FDA 的食品接觸材料標準。

我們開發的低氣味 UV 塗層在 2023 年通過了 SGS 的氣味測試與遷移測試,氣味評級達到 1 級(幾乎無氣味),遷移量低於 10 ppb(十億分之一),遠低於 FDA 的 50 ppb 限制。這款塗層已經應用於多個高階禮盒項目,客戶反饋非常正面。

UV 塗層技術的核心在於「精準控制」——塗層厚度、固化能量、表面張力等多個變數的微妙平衡,決定了成品的光澤度、耐久性與一致性。對於採購方而言,選擇具備專業工藝能力與嚴格品質控制的供應商,遠比單純比價更為重要。對於供應商而言,投資於設備升級、配方優化與環保技術開發,才能在競爭激烈的市場中建立長期優勢。

相關閱讀:

外部參考: