企業禮盒在運輸與儲存過程中會承受各種外力衝擊,結構強度不足會導致變形、破損甚至內容物受損。我在品質工程部門工作了十五年,專門負責包裝結構的測試與驗證。許多採購方在收到樣品時只關注外觀美感,卻忽略了結構強度這個隱藏但至關重要的指標。等到大貨運輸途中出現大量破損,才發現問題已經無法挽回。

我見過太多因為結構測試不足而導致的災難性後果。有一次,某跨國企業訂購了 5000 個高階禮盒,用於年終客戶答謝。禮盒外觀精美,但供應商為了壓低成本,將紙板厚度從 1200gsm 降至 1000gsm,並省略了內部加強筋。結果在海運過程中,底層貨櫃的禮盒因承受不住上層重量而大面積塌陷,損失超過 80 萬港元。這個案例讓我深刻體會到,結構強度測試不是可有可無的「額外步驟」,而是確保產品品質的必要環節。

結構強度測試的核心指標與測試方法

禮盒結構強度測試涵蓋多個維度,最核心的三項指標是抗壓強度、邊壓強度與耐破強度。這三者分別對應禮盒在堆疊、運輸與衝擊情境下的承受能力。

抗壓強度測試(Box Compression Test, BCT)模擬禮盒在倉儲堆疊時承受的垂直壓力。測試時,將禮盒放置在壓縮試驗機的平台上,以恆定速度施加垂直壓力,直到禮盒發生明顯變形或結構失效。測試結果以「最大承受力」(單位:牛頓或公斤力)表示。

我們實驗室使用的標準是 ASTM D642,要求測試環境溫度為 23°C ± 2°C,相對濕度為 50% ± 5%。這個環境條件看似嚴格,但實際上非常必要——紙板材料對濕度極為敏感,濕度每增加 10%,抗壓強度可能下降 15% 至 20%。我曾經遇到過一個案例:同一批禮盒在冬季乾燥環境下測試合格,但在夏季高濕環境下卻頻繁失效。經過調查發現,供應商的倉庫沒有濕度控制,紙板在儲存過程中吸收了大量水分,導致強度大幅下降。

邊壓強度測試(Edge Crush Test, ECT)評估紙板邊緣的承壓能力,這個指標直接關係到禮盒的堆疊高度限制。測試時,將紙板樣條垂直放置在壓縮試驗機上,施加壓力直到邊緣發生屈曲或破裂。測試結果以「單位長度承受力」(單位:牛頓/米或公斤力/厘米)表示。

邊壓強度與紙板的瓦楞結構密切相關。我們常用的瓦楞紙板分為 A 楞、B 楞、C 楞、E 楞等不同規格,楞高與楞距的組合決定了邊壓強度。A 楞(楞高 4.5-5.0 mm)的緩衝性能最佳但邊壓強度較低,適合需要防震的禮盒;B 楞(楞高 2.5-3.0 mm)的邊壓強度較高,適合需要堆疊的禮盒;E 楞(楞高 1.1-1.8 mm)的表面平整度最佳,適合需要精美印刷的禮盒。

耐破強度測試(Bursting Strength Test)模擬禮盒在運輸過程中受到的衝擊與穿刺。測試時,使用液壓或氣壓對紙板表面施加均勻的擴張壓力,直到紙板破裂。測試結果以「破裂壓力」(單位:千帕或磅/平方英寸)表示。

我在實務中發現,耐破強度與紙板的纖維方向有密切關係。紙板的縱向纖維(machine direction)與橫向纖維(cross direction)的強度差異可達 30% 以上。如果禮盒的結構設計沒有考慮纖維方向,可能會在某些方向上出現強度薄弱點。我們通常會要求供應商在結構設計階段就標註纖維方向,確保主要受力面與縱向纖維平行。

測試數據的解讀與判定標準

結構強度測試的數據解讀需要結合禮盒的實際使用情境。許多採購方拿到測試報告後,只看「合格」或「不合格」的結論,卻不理解數據背後的意義。這種「只看結果不看過程」的態度,往往會在實際使用中遇到問題。

以抗壓強度為例,假設測試結果顯示某禮盒的最大承受力為 500 牛頓(約 51 公斤力)。這個數據是否合格,需要根據實際堆疊情況計算。如果禮盒的堆疊高度為 5 層,每個禮盒的重量為 2 公斤,那麼底層禮盒需要承受的重量為 4 × 2 = 8 公斤。考慮到安全係數(通常取 5 至 6 倍),底層禮盒的抗壓強度應至少達到 8 × 5 = 40 公斤力。因此,500 牛頓的測試結果是合格的。

但這個計算只是理論值,實際情況會更複雜。運輸過程中的振動、溫濕度變化、裝卸過程中的衝擊,都會對禮盒結構造成額外的應力。我們通常會在理論計算的基礎上再增加 20% 至 30% 的安全餘量,確保禮盒在最惡劣的情況下也能保持結構完整。

邊壓強度的判定標準則需要參考國際運輸標準。根據 ISTA(國際安全運輸協會)的建議,單層瓦楞紙板的邊壓強度應至少達到 4.0 kN/m,雙層瓦楞紙板應達到 6.0 kN/m。但這只是最低標準,對於需要長途海運或多次轉運的禮盒,我們會要求邊壓強度達到 8.0 kN/m 以上。

耐破強度的判定則需要考慮禮盒的內容物特性。如果禮盒內裝的是易碎品(如玻璃瓶、陶瓷器皿),耐破強度應至少達到 300 kPa,以確保在受到外力衝擊時,紙板能夠吸收足夠的能量而不會破裂。如果內容物是軟性物品(如布料、食品),耐破強度可以適當降低至 200 kPa。

環境因素對測試結果的影響

結構強度測試的結果會受到多種環境因素影響,其中溫度與濕度是最關鍵的兩個變數。紙板材料的主要成分是纖維素,具有明顯的吸濕性。當環境濕度增加時,纖維素分子會吸收水分,導致纖維間的氫鍵減弱,結構強度下降。

我們曾經進行過一組對比實驗:將同一批紙板樣品分別在 30% RH、50% RH 與 70% RH 的環境下放置 24 小時,然後進行抗壓強度測試。結果顯示,70% RH 環境下的抗壓強度比 30% RH 環境下降低了 35%。這個數據讓我們意識到,如果禮盒需要在高濕環境下儲存或運輸(例如夏季的香港或東南亞地區),必須在設計階段就預留足夠的強度餘量。

溫度的影響相對較小,但在極端情況下仍不可忽視。低溫會使紙板變脆,容易在受力時發生脆性斷裂;高溫則會使紙板中的膠黏劑軟化,導致瓦楞結構鬆散。我們的標準測試溫度為 23°C,但對於需要在極端溫度下使用的禮盒(例如冷鏈運輸或高溫倉儲),我們會額外進行 -10°C 與 40°C 的極端溫度測試。

另一個容易被忽略的因素是紙板的陳化時間。新生產的紙板含有較高的水分與揮發性物質,結構尚未完全穩定。我們要求供應商在生產後至少放置 48 小時再進行測試,確保紙板已經達到穩定狀態。有些供應商為了趕交期,在紙板剛生產完就立即進行測試,這時候的測試結果往往會虛高 10% 至 15%,無法反映實際使用中的真實強度。

常見的結構失效模式與預防策略

在長期的測試工作中,我總結出禮盒結構失效的幾種常見模式:底部塌陷、側面鼓脹、角部開裂與蓋體分離。每種失效模式都有其特定的原因與預防策略。

底部塌陷是最常見的失效模式,通常發生在堆疊高度過高或底部紙板強度不足的情況下。預防策略包括:增加底部紙板厚度、在底部增設加強筋、使用雙層瓦楞紙板、限制堆疊高度。我們通常會在底部使用比側面更厚的紙板(例如側面使用 1000gsm,底部使用 1200gsm),並在底部四角增設三角形加強筋,能有效提升底部承載能力 30% 以上。

側面鼓脹通常發生在禮盒內容物較重且側面紙板強度不足的情況下。當內容物對側面產生向外的推力時,側面紙板會逐漸向外彎曲變形。預防策略包括:增加側面紙板厚度、在側面增設垂直加強筋、使用更高楞型的瓦楞紙板(例如從 B 楞改為 A 楞)。我曾經處理過一個案例:客戶的禮盒內裝 6 瓶紅酒,總重量達 9 公斤,側面紙板在運輸過程中出現明顯鼓脹。我們在側面增設了兩條垂直加強筋,並將紙板從 B 楞改為 BC 雙楞,成功解決了鼓脹問題。

角部開裂通常發生在禮盒受到衝擊或跌落時。角部是結構的薄弱點,容易在受力時發生應力集中。預防策略包括:增加角部的紙板層數、使用圓角設計代替直角、在角部增設護角。我們通常會在角部使用三層紙板疊合,並在內側貼上護角條,能有效提升角部的抗衝擊能力。

蓋體分離通常發生在禮盒的蓋子與盒身連接處強度不足的情況下。預防策略包括:增加連接處的紙板厚度、使用更強的膠黏劑、增加連接面積。我們通常會在連接處使用雙面膠或熱熔膠,並確保連接面積至少達到 20 平方厘米,才能確保蓋體不會在運輸過程中分離。

測試報告的解讀與供應商評估

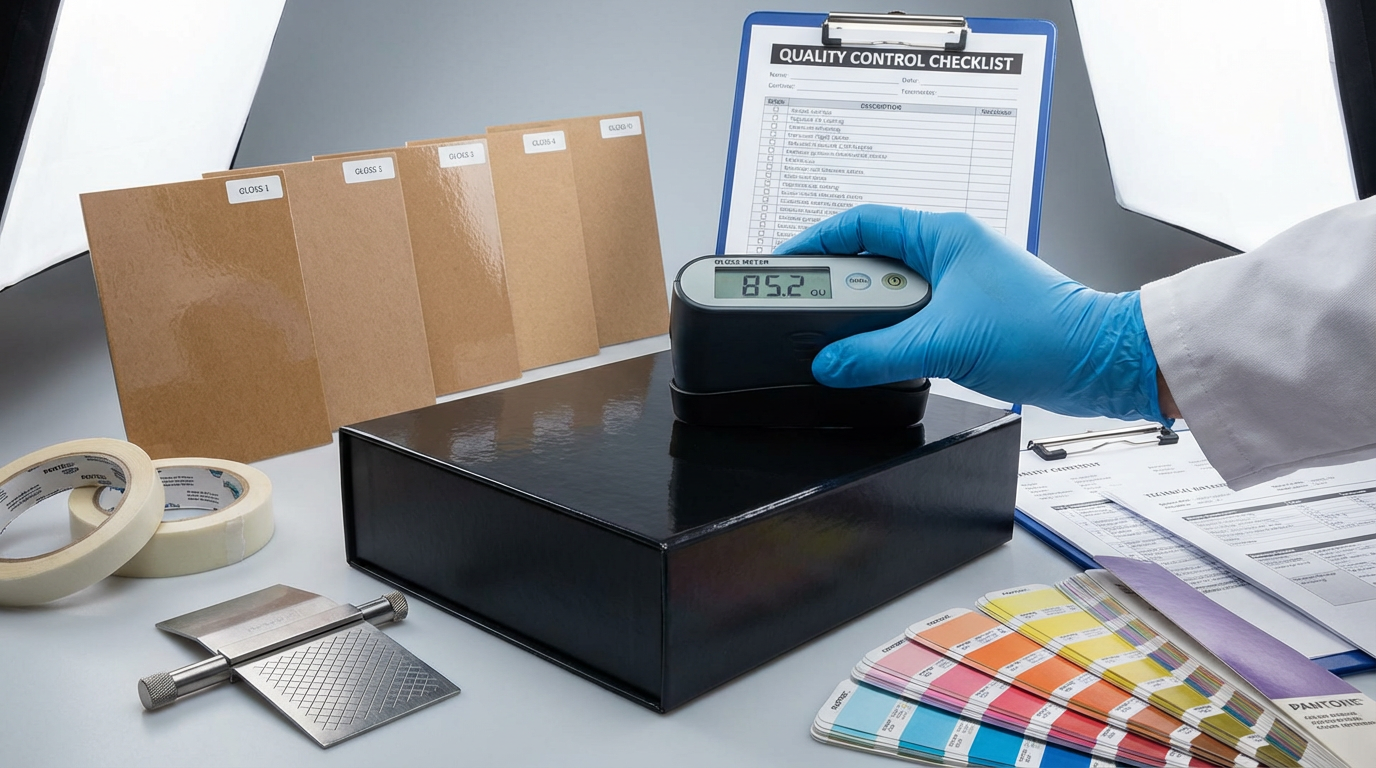

一份完整的結構強度測試報告應包含以下內容:測試標準、測試環境、樣品描述、測試數據、數據分析與結論建議。許多供應商提供的測試報告只有簡單的數據與合格/不合格結論,缺乏詳細的分析與建議,這種報告的參考價值非常有限。

我在評估供應商時,會特別關注以下幾點:

第一,測試是否由第三方實驗室進行。供應商自己的實驗室可能存在利益衝突,測試結果的可信度較低。我們通常會要求供應商提供 SGS、Intertek 或 Bureau Veritas 等國際認證實驗室的測試報告。

第二,測試樣品是否具有代表性。有些供應商會特意挑選品質最好的樣品送檢,這種「精選樣品」的測試結果無法反映批量生產的真實品質。我們通常會要求供應商從生產線上隨機抽取樣品,並由我們的品管人員現場見證抽樣過程。

第三,測試環境是否符合實際使用情境。如果禮盒需要在高溫高濕環境下使用,測試也應該在相應的環境條件下進行。我們通常會要求供應商提供多種環境條件下的測試數據,確保禮盒在各種情境下都能保持結構完整。

第四,測試數據是否包含統計分析。單次測試的結果可能存在偶然性,我們通常會要求至少進行 5 次重複測試,並計算平均值、標準差與變異係數。如果變異係數超過 10%,表示生產品質不穩定,需要進一步調查原因。

結構強度測試不是一次性的「過關儀式」,而是貫穿整個產品生命週期的持續監控過程。從設計階段的結構模擬、打樣階段的初步測試、量產階段的批次抽檢,到運輸後的現場驗證,每個環節都需要嚴格的測試與數據分析。只有建立完善的測試體系,才能確保企業禮盒在各種情境下都能保持結構完整,避免因結構失效導致的品牌形象損失與經濟損失。

相關閱讀:

外部參考: