去年有個客戶在 7 月找我們談中秋禮盒的 MOQ,希望訂 1,200 pcs。我們當時報價 MOQ 是 2,000 pcs,單價 $12。他很不解:「為什麼你們的 MOQ 這麼高?我去年跟你們訂,MOQ 只要 1,000 pcs,單價 $10。」

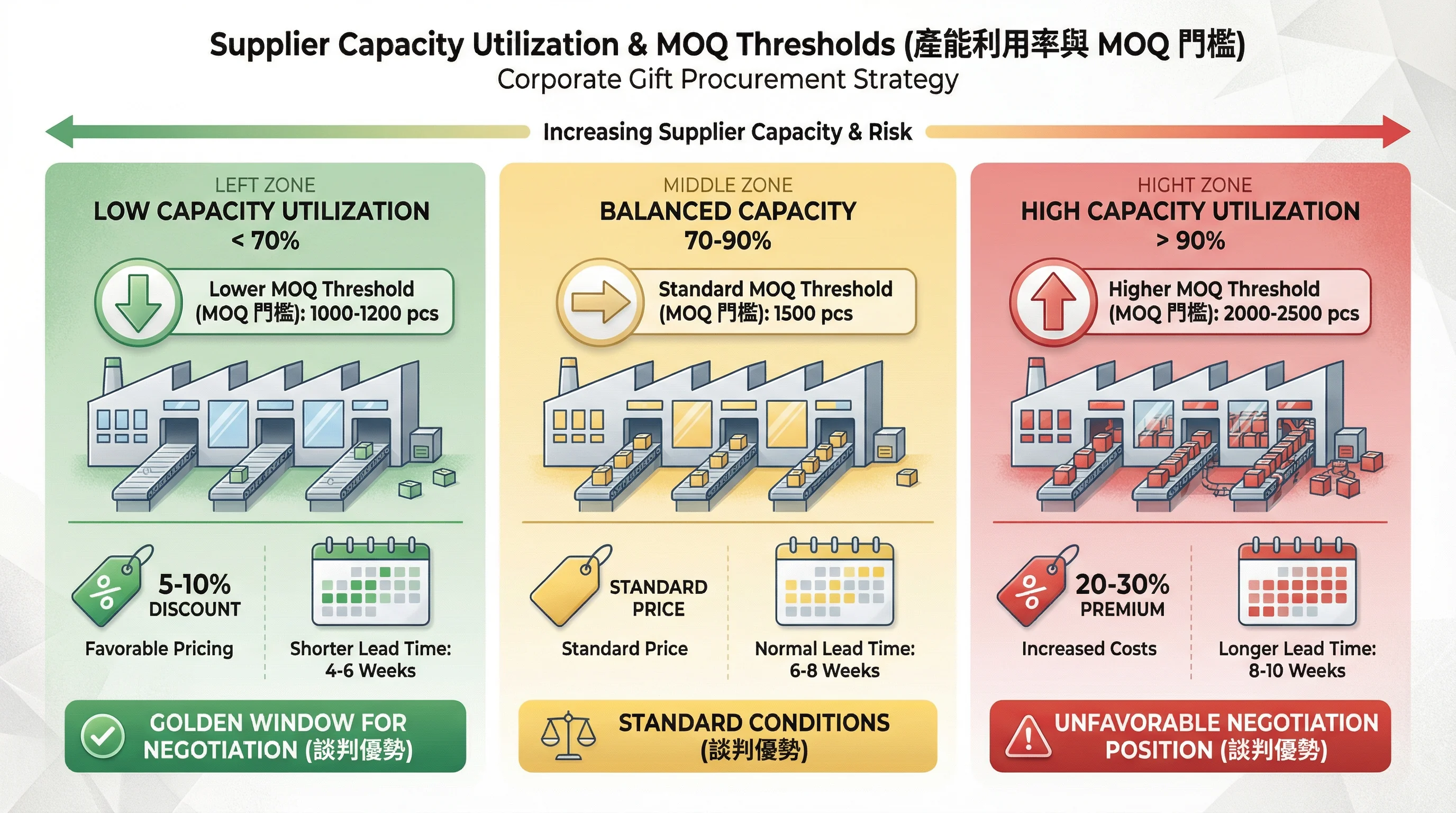

我直接問他:「你去年是幾月下單的?」他說:「3 月。」我說:「這就是差別。你去年 3 月下單時,我們的產能利用率只有 60%,工廠有閒置產能,所以願意接小批量訂單。現在是 7 月,我們的產能利用率已經超過 90%,訂單排到 9 月底,自然會優先接大客戶訂單。」

這不是刻意刁難,而是供應商產能管理的現實邏輯。產能利用率在採購談判中常被忽略,導致採購人員在旺季前才開始談判 MOQ,錯失淡季的黃金談判窗口。當採購人員在旺季前(產能利用率 > 90%)才開始談判時,其實已經在無形中讓自己處於最不利的談判位置。

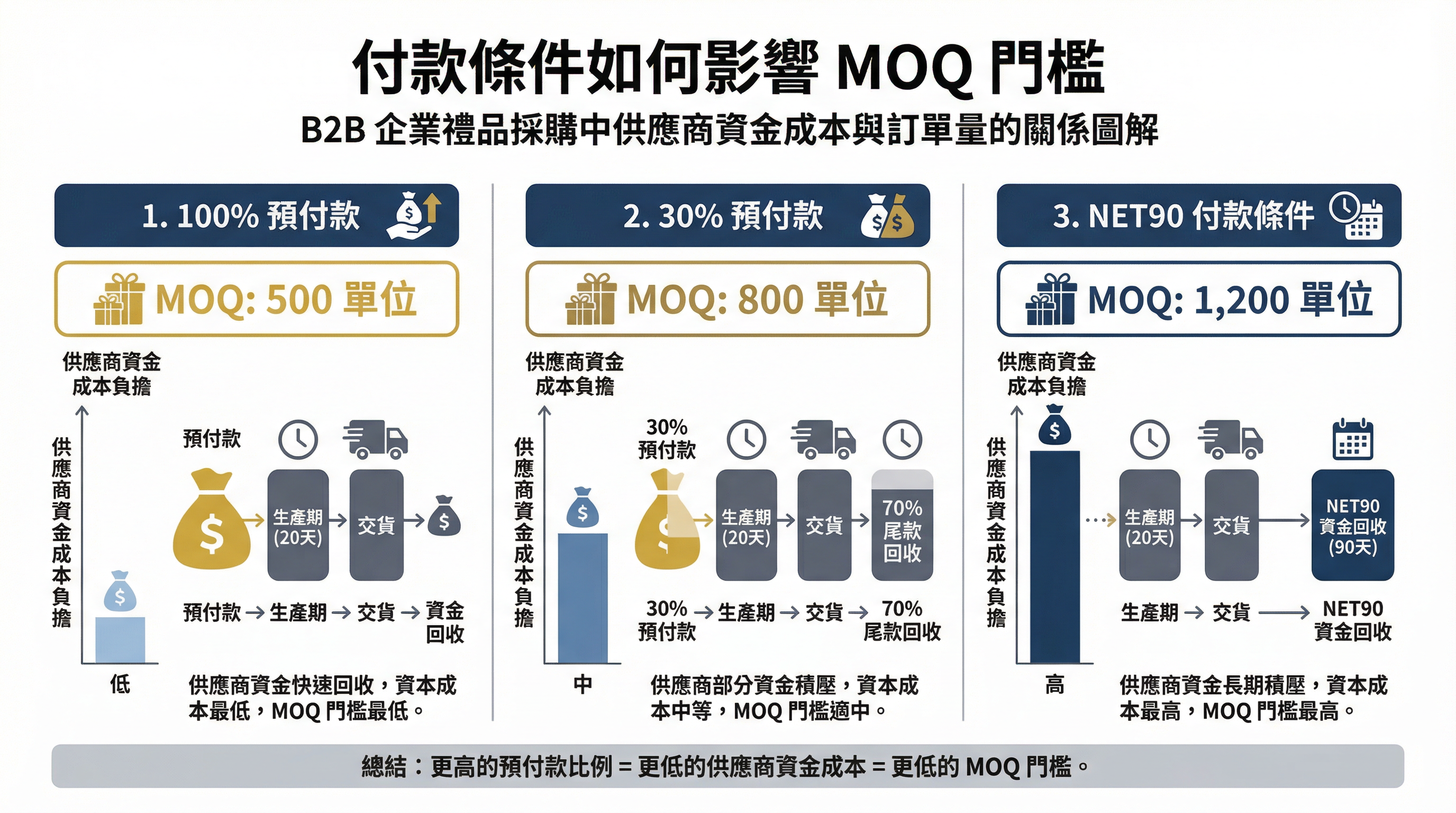

圖:供應商產能利用率與 MOQ 門檻的三階段關係。淡季(產能利用率 < 70%)是談判的黃金窗口,可獲得更低的 MOQ 門檻與更優惠的價格;旺季(產能利用率 > 90%)則面臨更高的 MOQ 門檻與成本溢價。

產能利用率如何成為 MOQ 談判的隱藏指標

大多數採購人員在談判 MOQ 時,只關注「產品規格」「交期」「價格」,卻忽略了「供應商產能利用率」這個關鍵變數。產能利用率直接影響供應商的議價能力與 MOQ 門檻,但這個變數在採購談判中幾乎不會被明確討論。

從供應商的角度來看,產能利用率決定了「接單策略」。當產能利用率低於 70% 時,供應商面臨「固定成本攤提壓力」。即使小批量訂單的單位利潤較低,供應商仍願意接單以填補產能缺口。這是因為工廠的固定成本(如租金、設備折舊、基本人力)無論產能利用率高低都必須支付,產能閒置意味著這些固定成本無法被有效攤提。

相反地,當產能利用率超過 90% 時,供應商面臨「產能配置壓力」。此時供應商會優先接受大客戶訂單,因為大訂單能帶來更高的總利潤,且生產效率更高。小批量訂單不僅單位利潤較低,還會增加產線切換成本與管理複雜度。在這種情況下,供應商會提高小批量訂單的 MOQ 門檻或單價,以補償產能配置的機會成本。

這種產能利用率與 MOQ 門檻的連動關係,在企業禮盒供應鏈中尤其明顯。企業禮盒的需求具有強烈的季節性特徵,中秋節、春節、端午節等節慶前 2-3 個月是訂單高峰期,其他時間則相對平淡。供應商的產能利用率在這些時期會出現劇烈波動,從淡季的 50-60% 飆升至旺季的 90-100%。

供應商產能利用率的三個階段與 MOQ 門檻

供應商的產能利用率可以分為三個階段,每個階段的 MOQ 談判邏輯完全不同。

產能利用率 < 70%(淡季):供應商主動降低 MOQ 門檻

在產能閒置期,供應商面臨「固定成本攤提壓力」與「現金流壓力」。即使小批量訂單的單位利潤較低,供應商仍願意接單以填補產能缺口。這是採購談判 MOQ 的黃金窗口。

在這個階段,供應商通常會:

降低 MOQ 門檻至標準值的 70-80%(如標準 MOQ 為 1,500 pcs,淡季可降至 1,000-1,200 pcs)

提供價格優惠(通常為 5-10% 的折扣)

縮短交期(因為產能充裕,可優先排產)

接受更彈性的付款條件(如延長帳期或分期付款)

對於採購方來說,這是最佳的談判時機。不僅可以獲得更低的 MOQ 門檻與更優惠的價格,還能確保交期穩定與品質控制。因為淡季時供應商的產線壓力較小,品質控制更嚴格,且有更多時間處理突發問題。

產能利用率 70-90%(平季):供應商維持標準 MOQ 門檻

在產能平衡期,供應商的訂單量穩定,產能配置合理。此時供應商會維持標準 MOQ 門檻,談判空間有限。採購方可以嘗試談判,但通常只能獲得小幅度的優惠(如 3-5% 的價格折扣或略微縮短交期)。

在這個階段,供應商的接單策略相對保守。他們會優先接受符合標準 MOQ 的訂單,對於低於標準 MOQ 的訂單,通常會要求提高單價或延長交期。這是因為產能配置已經相對飽和,接受小批量訂單會增加產線切換成本與管理複雜度。

對於採購方來說,這個時期的談判策略應該聚焦於「建立長期合作關係」。例如,承諾未來會有更大的訂單量,或願意接受較長的交期以換取較低的 MOQ 門檻。這種策略在平季比較有效,因為供應商會評估長期合作的價值,而不僅僅是單次訂單的利潤。

產能利用率 > 90%(旺季):供應商提高 MOQ 門檻或拒絕小批量訂單

在產能高峰期,供應商面臨「產能配置壓力」與「訂單篩選壓力」。此時供應商會優先接受大客戶訂單,對於小批量訂單,通常會提高 MOQ 門檻(如從 1,500 pcs 提高至 2,000-2,500 pcs)或單價(提高 20-30%),甚至直接拒絕接單。

在這個階段,供應商的議價能力最強。他們可以選擇性地接單,優先接受利潤率高、訂單量大、合作關係穩定的客戶。對於新客戶或小批量訂單,供應商通常會設定較高的門檻,以補償產能配置的機會成本。

對於採購方來說,這是最不利的談判時機。不僅 MOQ 門檻更高、價格更貴,交期也更長且更不穩定。因為旺季時供應商的產線排滿,任何突發問題都可能導致交期延誤。此外,旺季時供應商的品質控制也可能較鬆散,因為產線壓力大,趕工情況常見。

採購時機的戰略性選擇

理解產能利用率與 MOQ 門檻的連動關係後,採購人員應該將「採購時機」納入決策框架。在規劃企業禮盒採購決策時,除了考慮產品規格與預算,更需要將供應商產能利用率納入考量。

提前 4-6 個月在淡季規劃採購

對於有明確季節性需求的企業禮盒(如中秋禮盒、春節禮盒),採購人員應該提前 4-6 個月在淡季開始規劃採購。例如,中秋禮盒的需求高峰在 9 月,採購人員應該在 3-5 月開始談判 MOQ。這個時期供應商的產能利用率通常在 60-70%,是談判的黃金窗口。

提前規劃採購的好處包括:

獲得更低的 MOQ 門檻(通常可降低 20-30%)

獲得更優惠的價格(通常可獲得 5-10% 的折扣)

確保交期穩定(淡季時供應商產能充裕,可優先排產)

提升品質控制(淡季時供應商產線壓力較小,品質控制更嚴格)

增加談判籌碼(可以與供應商談判更彈性的付款條件或客製化選項)

避免在旺季前才開始談判

許多採購人員習慣在旺季前 1-2 個月才開始談判 MOQ,這是最常見的採購時機誤判。例如,中秋禮盒的需求高峰在 9 月,採購人員在 7-8 月才開始談判。此時供應商的產能利用率已經超過 90%,訂單排滿,議價能力最強。

在旺季前才開始談判的風險包括:

面臨更高的 MOQ 門檻(通常提高 30-50%)

面臨更高的價格(通常提高 20-30%)

面臨更長且更不穩定的交期(可能延誤 1-2 週)

面臨較鬆散的品質控制(旺季時供應商趕工,品質問題較多)

失去談判籌碼(供應商可以選擇性接單,採購方議價能力最弱)

建立長期合作關係以穩定產能配置

對於有持續性採購需求的企業,建立長期合作關係是穩定產能配置的關鍵策略。供應商通常會優先保留產能給長期合作的客戶,即使在旺季時也會維持較低的 MOQ 門檻與較優惠的價格。

建立長期合作關係的策略包括:

承諾年度採購量(如承諾全年採購 10,000 pcs,分 4 次交付)

接受定期訂單(如每季固定下單,讓供應商可以預先規劃產能)

提供準確的需求預測(讓供應商可以提前安排原材料與產能)

維持穩定的付款條件(準時付款,建立良好的信用記錄)

參與供應商的產能規劃會議(了解供應商的產能狀況與未來規劃)

忽略產能利用率的實際後果

忽略產能利用率會導致採購成本提高 20-30%,且錯失彈性談判空間。這不僅是價格上的損失,更是整體採購效率與品質控制的損失。

成本提高

在旺季前才開始談判 MOQ,採購人員通常需要接受更高的 MOQ 門檻與更高的單價。假設標準 MOQ 為 1,500 pcs,單價 $10,總成本為 $15,000。若在旺季前才談判,MOQ 可能提高至 2,000 pcs,單價提高至 $12,總成本為 $24,000。成本提高 60%,遠超過淡季談判的成本。

即使採購人員願意接受更高的 MOQ 門檻,多出來的庫存也會增加倉儲成本與資金壓力。若企業的實際需求只有 1,200 pcs,多出來的 800 pcs 需要額外的倉儲空間與資金占用,且可能面臨過期或滯銷的風險。

交期延誤

在旺季時,供應商的產線排滿,任何突發問題都可能導致交期延誤。例如,原材料供應延誤、設備故障、人力不足等問題,在旺季時更容易發生。採購人員若在旺季前才下單,可能面臨交期延誤 1-2 週的風險,影響企業的禮品發放計畫。

相反地,在淡季下單時,供應商的產能充裕,可以優先排產。即使遇到突發問題,供應商也有更多時間處理,不會影響交期。

品質控制鬆散

在旺季時,供應商的產線壓力大,趕工情況常見。這會導致品質控制較鬆散,品質問題較多。例如,印刷偏色、包裝破損、產品瑕疵等問題,在旺季時更容易發生。

相反地,在淡季時,供應商的產線壓力較小,品質控制更嚴格。供應商有更多時間進行品質檢查與測試,確保產品符合規格。

失去談判籌碼

在旺季時,供應商可以選擇性接單,優先接受大客戶訂單。採購人員若在旺季前才談判,議價能力最弱,幾乎沒有談判籌碼。供應商可以直接拒絕接單,或設定極高的 MOQ 門檻與單價。

相反地,在淡季時,供應商面臨產能閒置壓力,願意接受小批量訂單。採購人員可以利用這個時機談判更低的 MOQ 門檻、更優惠的價格、更彈性的付款條件,甚至客製化選項。

產能利用率的判斷方法

採購人員如何判斷供應商的產能利用率?這通常不會在報價單或合約中明確標示,但可以透過以下方法間接判斷:

詢問供應商的交期

交期是產能利用率的直接指標。若供應商報價的交期較長(如 8-10 週),通常表示產能利用率較高,訂單排滿。若交期較短(如 4-6 週),通常表示產能利用率較低,有閒置產能。

採購人員可以在詢價時,詢問供應商「最快交期」與「標準交期」。若兩者差距較大(如最快 4 週,標準 8 週),通常表示供應商的產能利用率波動較大,可以利用淡季談判更低的 MOQ 門檻。

觀察供應商的報價彈性

若供應商在報價時願意提供價格優惠或降低 MOQ 門檻,通常表示產能利用率較低,有接單壓力。若供應商在報價時態度強硬,不願意提供任何優惠,通常表示產能利用率較高,訂單充足。

採購人員可以在詢價時,嘗試談判更低的 MOQ 門檻或更優惠的價格。若供應商願意談判,通常表示產能利用率較低;若供應商直接拒絕,通常表示產能利用率較高。

了解供應商的客戶結構

若供應商的客戶結構較集中(如 80% 的訂單來自 3-5 個大客戶),通常表示產能利用率較穩定,但談判空間較小。若供應商的客戶結構較分散(如訂單來自 20-30 個中小客戶),通常表示產能利用率波動較大,談判空間較大。

採購人員可以在詢價時,詢問供應商的客戶結構與主要客戶。若供應商願意透露這些資訊,通常表示他們對新客戶較開放,願意談判更低的 MOQ 門檻。

追蹤供應商的季節性模式

對於有持續性採購需求的企業,應該追蹤供應商的季節性模式。例如,記錄每次詢價時供應商的報價、交期、MOQ 門檻,分析供應商的產能利用率波動規律。

透過追蹤供應商的季節性模式,採購人員可以預測供應商的產能利用率高峰期與低谷期,提前規劃採購時機,利用淡季談判更低的 MOQ 門檻與更優惠的價格。

那個在 7 月找我們談判的客戶,後來接受了我們的報價,但他在今年 3 月就提前下了明年的中秋訂單,MOQ 降回 1,000 pcs,單價也回到 $10。他說:「我終於明白了,採購時機比談判技巧更重要。提前規劃不僅省錢,還能確保交期穩定與品質控制。」

這不是個案,而是供應商產能管理的普遍邏輯。當採購人員開始將「產能利用率」納入決策框架時,他們會發現 MOQ 談判不再是單純的價格博弈,而是對供應商產能週期的戰略性選擇。