去年第三季,某跨國科技公司的採購主管向供應商提出一個看似簡單的需求:將既有的企業禮盒內襯從黑色改為品牌專屬的深藍色,訂購量 300 套。供應商回覆 MOQ 需提升至 1,200 套,理由是「客製化顏色需要重新開模」。採購主管認為這只是「改一下顏色」,不應該影響 MOQ,最終選擇另一家願意接受 300 套訂單的供應商。三個月後,第二批訂單交付時,內襯顏色與第一批出現明顯色差,客戶投訴率上升 40%。這個案例揭示了一個在企業禮盒採購中經常被誤判的決策點:客製化程度如何在採購初期就鎖定 MOQ 門檻,以及為何「看似簡單的改動」會導致供應商拒絕小批量訂單。

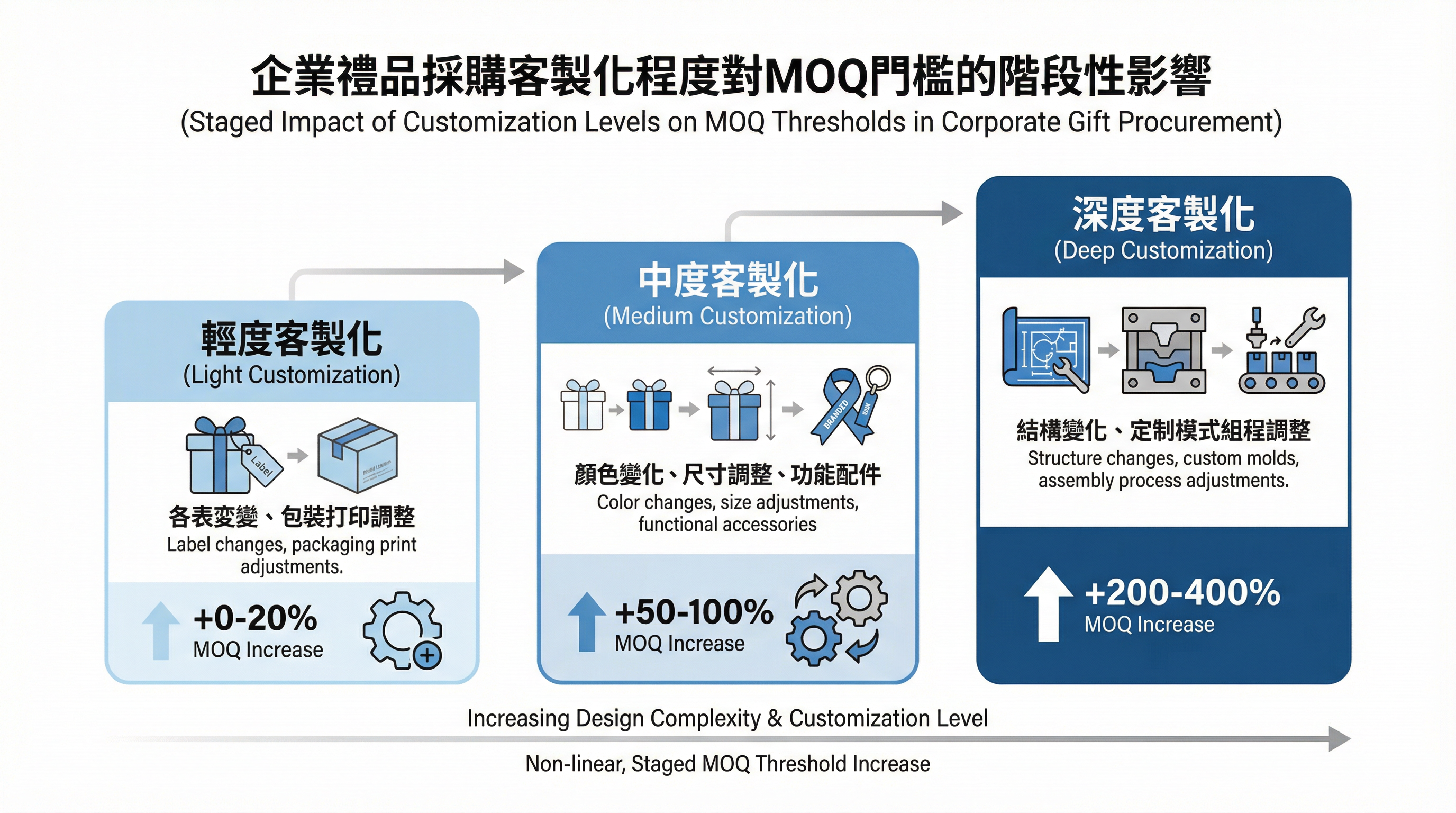

在實務中,採購主管經常將客製化視為「附加選項」,認為只要產品結構不變,任何設計調整都應該在既有的 MOQ 範圍內完成。這種判斷忽略了供應商在評估客製化訂單時的成本結構與風險評估邏輯。客製化並非單一變數,而是一個涵蓋設計、打樣、原材料採購、生產流程調整、品質驗證的完整系統。每一個環節的變動都會觸發成本重置,進而影響供應商願意接受的最低訂購量。更關鍵的是,不同程度的客製化對 MOQ 的影響呈現「階段性」差異,而非線性增長。一個看似微小的設計變更,可能因為觸及供應鏈的關鍵節點(如原材料採購、模具投入、產線切換),導致 MOQ 倍增。

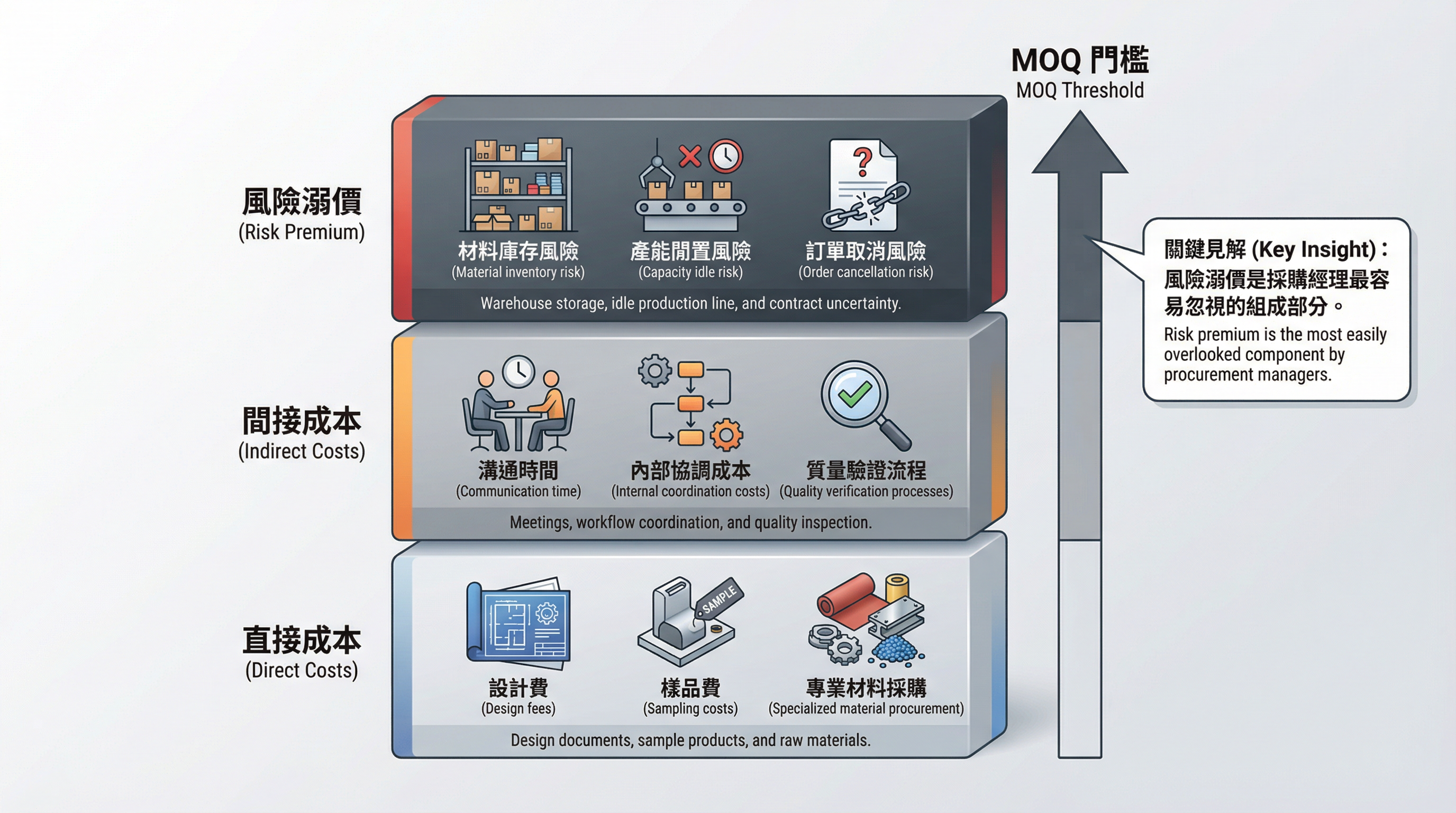

從供應商的角度來看,客製化訂單的成本結構可以分為三個層次。第一層是「直接成本」,包括設計費用、打樣成本、專用原材料採購。這些成本在訂單確認後即刻產生,無論最終訂購量多少,供應商都需要承擔。第二層是「間接成本」,包括與客戶的溝通時間、內部協調成本、品質驗證流程。客製化訂單通常需要更多的溝通往返,每一次設計調整都會延長交期並增加人力成本。第三層是「風險溢價」,這是最容易被採購主管忽略的部分。客製化訂單的獨特性意味著供應商無法將剩餘產能轉售給其他客戶,一旦訂單取消或延遲,供應商將面臨原材料積壓、產能閒置的損失。為了補償這些風險,供應商會將風險溢價反映在 MOQ 門檻上,確保即使訂單出現變數,仍能維持基本利潤。

客製化程度對 MOQ 的影響並非均勻分布,而是呈現「階段性」差異。在「輕度客製化」階段,例如改變產品標籤、調整包裝盒的印刷內容,供應商通常可以在既有產線上完成,MOQ 門檻不會大幅提升。這類客製化主要影響「後段加工」,不涉及產品結構或原材料變更,供應商可以透過批次生產來分攤成本。然而,一旦進入「中度客製化」階段,例如改變產品顏色、調整尺寸規格、增加功能性配件,MOQ 門檻通常會提升 50% 至 100%。這是因為中度客製化會觸及「原材料採購」與「產線調整」兩個關鍵節點。以顏色變更為例,供應商需要單獨採購特定顏色的原材料,而原材料供應商通常也有自己的 MOQ 要求。如果訂購量無法達到原材料供應商的 MOQ,供應商需要承擔額外的採購成本,這些成本最終會反映在成品的 MOQ 門檻上。

當客製化進入「深度客製化」階段,例如改變產品結構、開發專屬模具、調整組裝流程,MOQ 門檻可能提升至原本的 3 至 5 倍。深度客製化會「鎖定」供應商的產能與原材料,導致供應商無法接受小批量訂單。以企業禮盒為例,如果客戶要求改變內襯的結構設計(例如從平面內襯改為立體分層內襯),供應商需要重新開發模具、調整組裝流程、培訓產線人員。這些前置成本通常在數萬至數十萬元之間,只有在訂購量達到一定規模時,供應商才能將這些成本分攤至每個單位,維持合理的利潤率。更重要的是,深度客製化會產生「學習曲線」效應。產線人員在熟悉新的組裝流程之前,前幾批產品的良率通常較低,供應商需要更大的訂單量來分攤這些損失。

在實務中,採購主管經常在客製化程度與 MOQ 之間做出錯誤判斷,主要源於三個認知盲點。第一個盲點是「低估原材料採購的連鎖效應」。採購主管通常認為「只是改一下顏色」不應該大幅提高 MOQ,但忽略了顏色變更會觸發原材料供應商的 MOQ 要求。如果原材料供應商的 MOQ 是 5,000 單位,而成品供應商的訂單只有 300 套,供應商需要承擔 4,700 單位原材料的積壓風險。為了補償這個風險,供應商會要求更高的 MOQ 或提高單價。第二個盲點是「忽略模具投入的沉沒成本」。許多採購主管認為模具費用應該由供應商承擔,但實際上供應商會將模具成本分攤至訂購量中。如果訂購量過小,單位成本會大幅提升,導致報價失去競爭力。第三個盲點是「低估品質驗證的時間成本」。客製化訂單通常需要更多的打樣與驗證流程,每一次調整都會延長交期並增加人力成本。供應商會將這些成本反映在 MOQ 門檻上,確保即使訂單出現變數,仍能維持基本利潤。

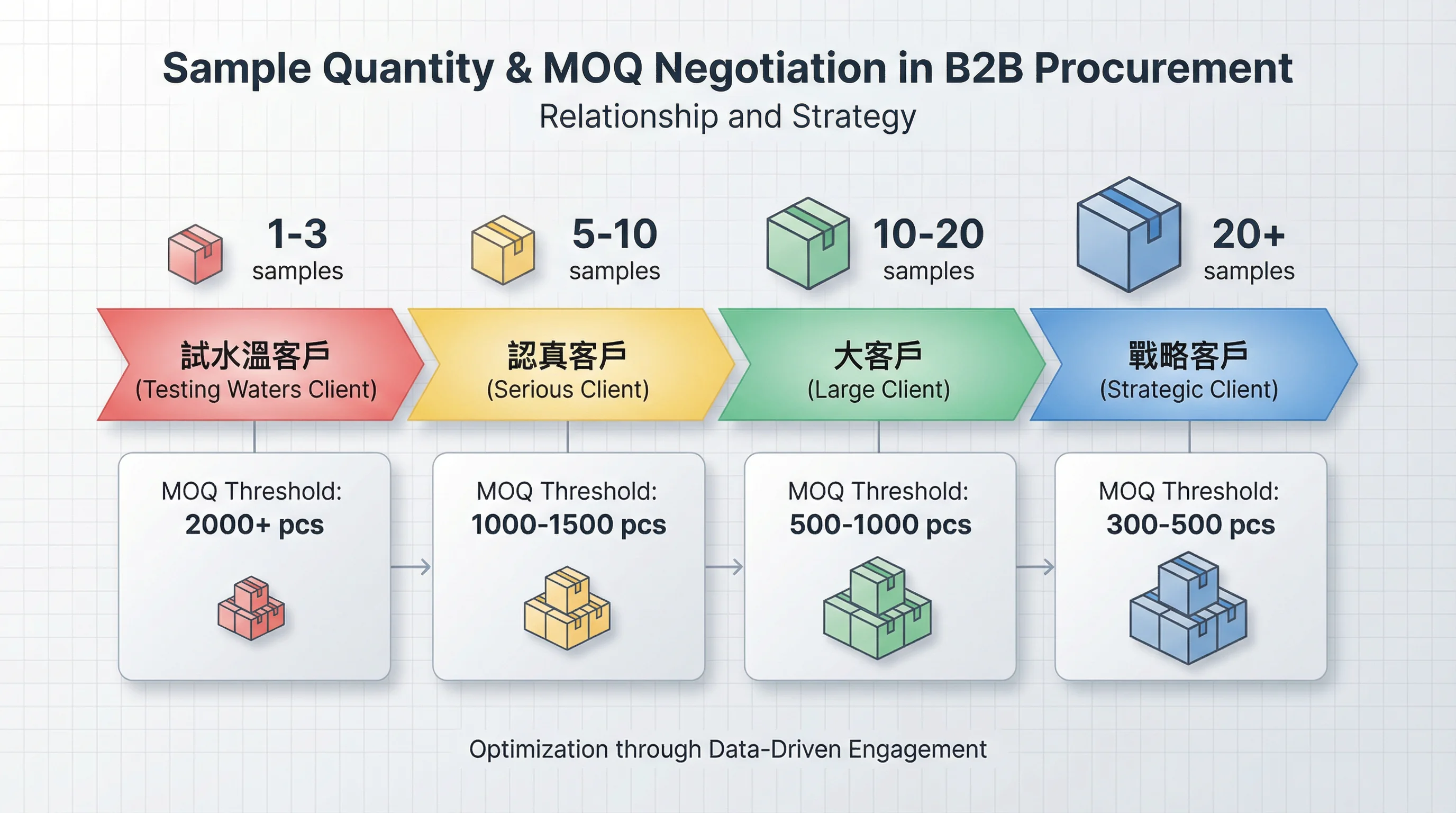

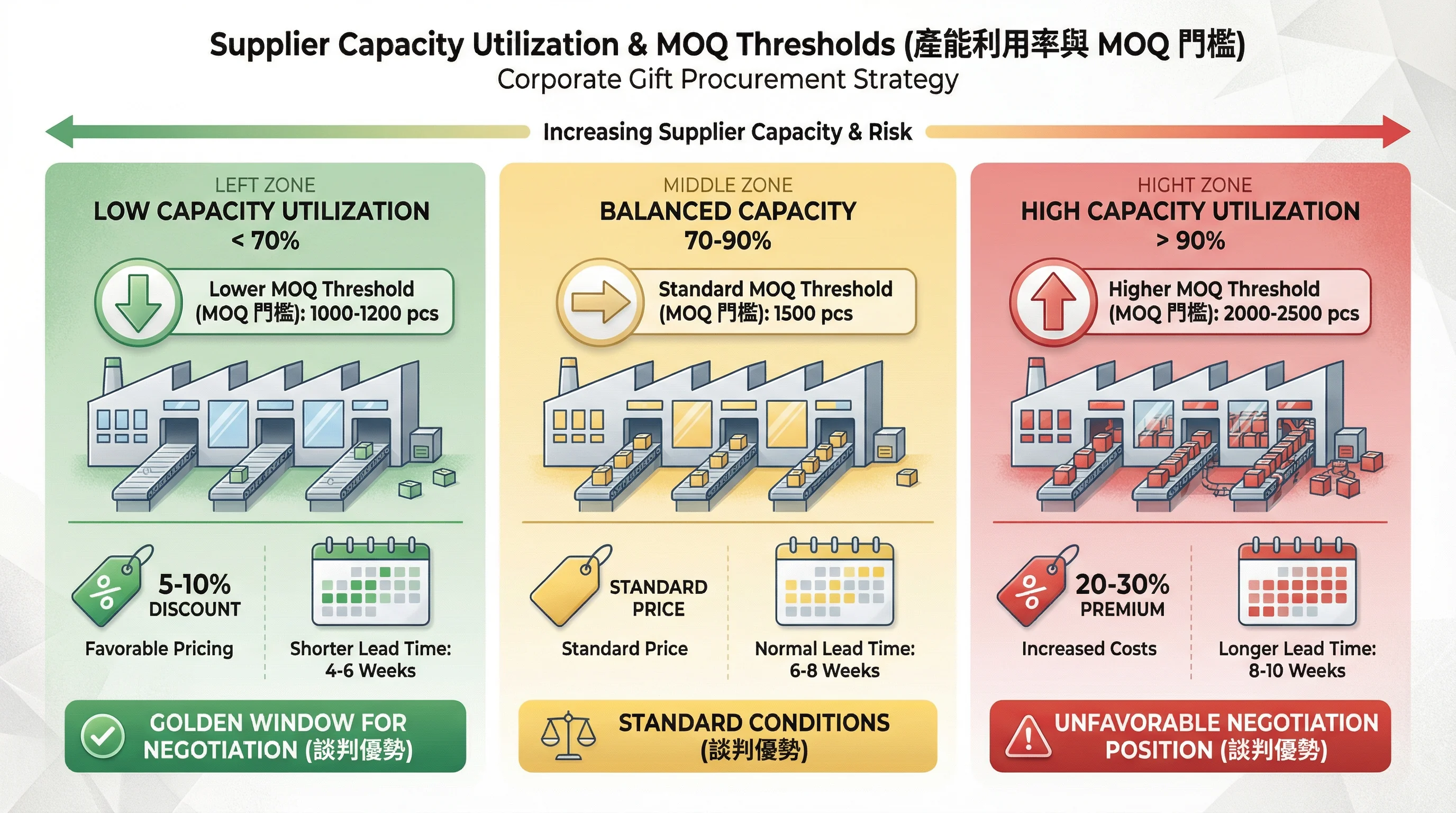

從供應鏈管理的角度來看,客製化程度與 MOQ 之間的權衡並非單純的成本計算,而是涉及風險評估與產能規劃的複雜決策。供應商在評估客製化訂單時,會考慮三個關鍵因素。第一個因素是「原材料的可轉售性」。如果客製化訂單使用的原材料具有通用性(例如標準顏色的布料、常見規格的金屬配件),供應商可以將剩餘原材料轉售給其他客戶,風險較低,MOQ 門檻也相對較低。但如果原材料具有高度專屬性(例如品牌專屬的印刷圖案、特殊規格的電子元件),供應商無法轉售,風險較高,MOQ 門檻會大幅提升。第二個因素是「產線切換的機會成本」。客製化訂單通常需要調整產線設置,這會佔用供應商的產能。如果訂購量過小,供應商需要頻繁切換產線,導致整體產能利用率下降。為了補償這個損失,供應商會要求更高的 MOQ。第三個因素是「未來重複訂單的可能性」。如果供應商判斷客戶有長期合作的潛力,可能會降低 MOQ 門檻,將前置成本視為「投資」。但如果客戶只是一次性訂單,供應商會要求更高的 MOQ 來補償風險。

在企業禮盒採購中,客製化程度與 MOQ 的權衡決策通常發生在專案初期,一旦確定設計方向,後續調整的空間非常有限。這意味著採購主管需要在設計階段就評估客製化對 MOQ 的影響,而不是等到報價階段才發現 MOQ 門檻過高。實務上,採購主管可以透過三個步驟來優化決策。第一步是「量化客製化程度」。將客製化需求分為輕度、中度、深度三個層次,並評估每個層次對 MOQ 的影響。輕度客製化(如標籤變更)通常不會大幅提高 MOQ,中度客製化(如顏色變更)可能提升 50% 至 100%,深度客製化(如結構變更)可能提升 3 至 5 倍。第二步是「評估原材料的可轉售性」。如果客製化需求使用的原材料具有通用性,供應商的風險較低,MOQ 門檻也相對較低。但如果原材料具有高度專屬性,供應商會要求更高的 MOQ 來補償風險。第三步是「建立長期合作關係」。如果企業有長期的禮盒採購需求,可以與供應商建立戰略合作關係,將多個專案的訂單整合在一起,達到供應商的 MOQ 要求。這不僅可以降低單次採購的 MOQ 門檻,還能獲得更優惠的價格與更穩定的交期。

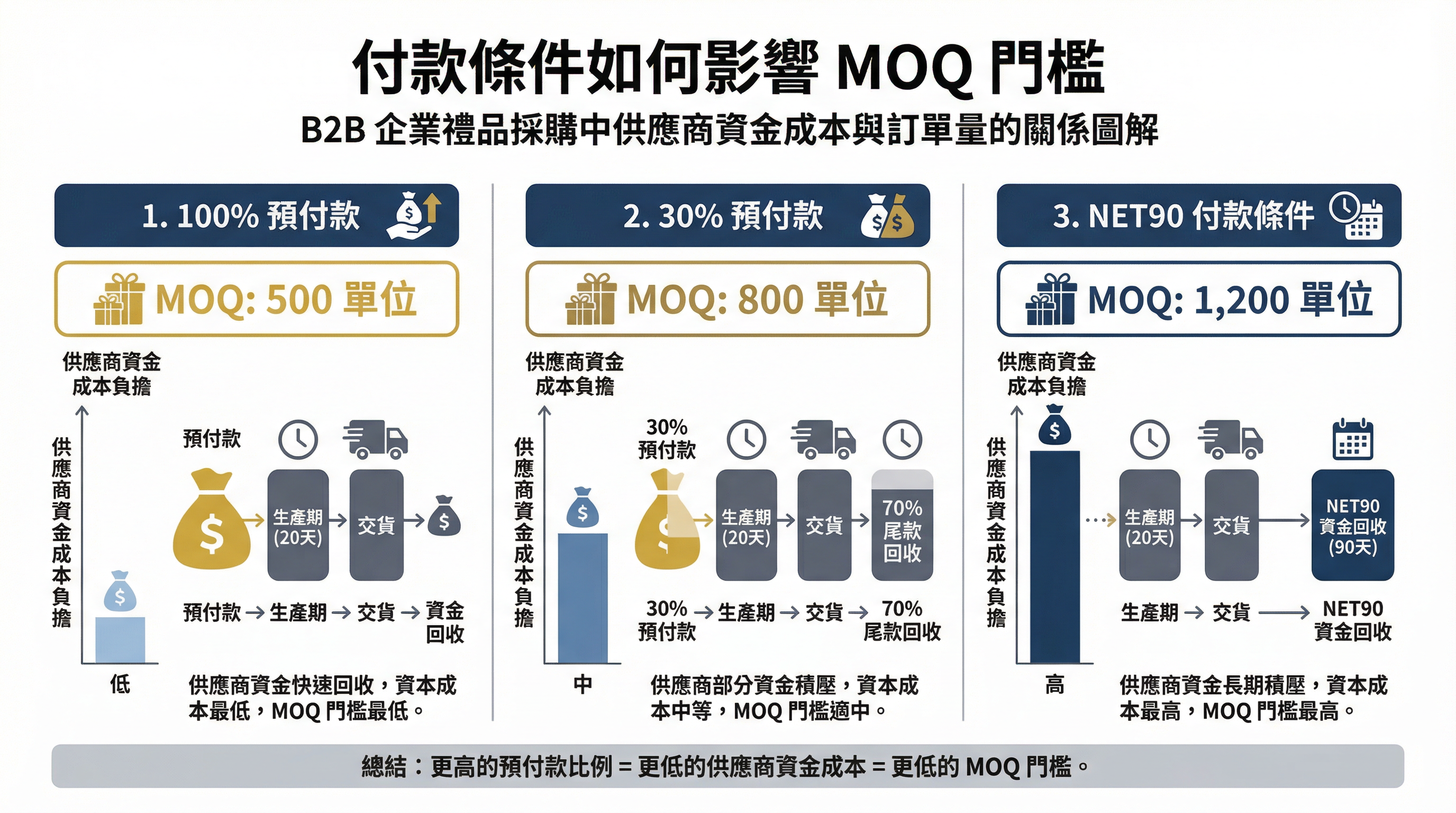

值得注意的是,客製化程度與 MOQ 的權衡並非孤立的決策變數,而是與交期、付款條件、材質規格等因素連動影響。例如,如果客戶要求縮短交期,供應商需要調整產線排程,可能無法接受小批量的客製化訂單。同樣地,如果客戶要求延長付款期,供應商需要承擔更高的資金成本,可能會提高 MOQ 門檻來補償風險。這種連動關係在企業禮盒採購決策中經常被忽略,導致採購主管在單一變數上做出優化,卻在整體成本上付出更高的代價。

從產品開發的角度來看,客製化程度的決策應該在設計階段就納入供應鏈的考量,而不是等到採購階段才發現 MOQ 門檻過高。許多企業在設計企業禮盒時,過度追求「獨特性」與「品牌專屬性」,導致客製化程度過高,MOQ 門檻遠超實際需求。實務上,採購主管可以與設計團隊合作,在保持品牌識別度的前提下,降低客製化程度。例如,將「深度客製化」的結構變更改為「中度客製化」的顏色變更,或將「中度客製化」的顏色變更改為「輕度客製化」的標籤變更。這種調整不僅可以降低 MOQ 門檻,還能縮短交期、降低成本,提升整體採購效率。

在供應商選擇的階段,採購主管也需要評估不同供應商對客製化訂單的接受度。有些供應商專注於大批量標準化生產,對客製化訂單的接受度較低,MOQ 門檻也較高。但有些供應商專注於小批量客製化生產,擁有更靈活的產線與更低的 MOQ 門檻。採購主管需要根據專案的客製化程度,選擇合適的供應商類型。如果專案需要深度客製化,選擇專注於客製化生產的供應商,可能比選擇大型標準化供應商更具成本效益。同樣地,如果專案只需要輕度客製化,選擇大型標準化供應商,可以獲得更優惠的價格與更穩定的交期。

最終,客製化程度與 MOQ 的權衡決策反映了企業在「品牌獨特性」與「成本效益」之間的取捨。過度追求客製化會導致 MOQ 門檻過高、成本上升、交期延長,但完全放棄客製化又會失去品牌識別度與市場競爭力。實務上,採購主管需要在這兩個極端之間找到平衡點,根據專案的預算、時間、數量需求,選擇合適的客製化程度。這種平衡並非一次性決策,而是需要在每個專案中重新評估,根據市場變化、供應鏈狀況、客戶需求,動態調整客製化策略。只有在深入理解客製化程度如何影響 MOQ 門檻的前提下,採購主管才能在複雜的供應鏈環境中做出最優決策,實現成本、品質、交期的三重平衡。